Pabrik Baja Meningkatkan ROI Dengan Pengujian Motor Berenergi

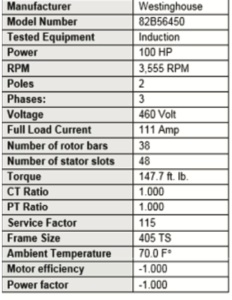

Jika sebuah pabrik baja berisiko kehilangan $5.000 untuk setiap menit waktu henti yang tidak direncanakan, tidak mengherankan jika pabrik baja tersebut menerapkan program pemeliharaan preventif untuk menjaga agar peralatan mereka tetap berjalan dengan andal guna menghindari penghentian yang tidak terjadwal. Salah satu produsen baja Amerika yang memahami pentingnya pemeliharaan preventif mengirimkan tim teknisi motor mereka untuk menguji motor di seluruh fasilitas produksi baja setiap 6 bulan. Pada bulan April 2014, seorang teknisi motor mendeteksi adanya gangguan pada motor AC Westinghouse berkekuatan 100 tenaga kuda setelah menggunakan instrumen pengujian motor berenergi ALL-TEST PRO On-Line II™.

Memahami Aplikasi

Motor 100HP ini adalah salah satu dari banyak motor yang beroperasi di #3 Coil Strip, di mana kumparan baja diproses melalui #3 CAL (Continuous Annealing Line). Jalur anil melepaskan gulungan baja, memanaskannya hingga mencapai suhu yang mudah dibentuk, dan mengirimkannya melalui berbagai proses untuk mencapai kualitas tertentu.

“Ada banyak bagian yang bergerak di pabrik baja,” jelas Frank Settles, Steel Mill Motor Tech. “Ketika saya keluar untuk menguji motor di sebuah rute, saya menguji setidaknya 25 motor sekaligus.”

Setel menghubungkan instrumen pengujian motor berenergi ATPOL II™ portabel yang dapat dipegang dengan tangan ke panel listrik untuk melakukan pengujian pemantauan kondisi pada jarak yang aman dari motor yang sedang beroperasi. “Ketika saya menguji motor 100HP ini, ATPOL II™ mengindikasikan adanya masalah pada batang rotor,” kata Settles.

Indikasi abnormal dilaporkan kepada kepala departemen strip koil #3, dan tindakan segera diambil untuk mengganti motor. Setelah motor baru dipasang di Continuous Annealing Line #3, motor yang kesehatannya dipertanyakan kemudian dikirim ke fasilitas perbaikan motor Midwestern untuk pemeriksaan dan analisis lebih lanjut. Manajer pemeliharaan pabrik baja menginginkan fasilitas perbaikan motor untuk memeriksa kondisi motor dan mengonfirmasi hasil tes motor berenergi.

Investigasi Lebih Lanjut Mengonfirmasi Hasil Tes ATPOL II™

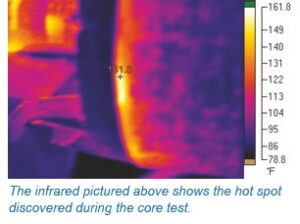

Di fasilitas perbaikan motor, beberapa pengujian dilakukan: motor 100HP menunjukkan pembacaan Meg-ohm awal sebesar 200+ pada 500-Volt; uji lonjakan dapat diterima. Kemudian rotor diuji inti untuk mencari korsleting pada laminasi serta korsleting pada sambungan antara laminasi dan cincin pentanahan.

“Sebuah titik panas ditemukan pada laminasi di dekat cincin korsleting,” jelas Jonathan Walma di Harrison Electric, Inc. “Bilah rotor memiliki arus yang diinduksikan ke dalamnya dari stator untuk menciptakan medan magnet. Ketika salah satu batang ini terputus, tenaga kuda yang disediakan motor berkurang dan arus yang diperlukan untuk mengoperasikan motor pada beban penuh meningkat, jadi ini adalah tarikan yang baik; jika tidak, motor akan menempatkan dirinya dalam situasi kelebihan beban.”

Setelah bengkel motor mengonfirmasi masalah rotor yang awalnya terdeteksi oleh ATPOL II™, manajer pemeliharaan pabrik baja membandingkan biaya perbaikan motor dengan biaya pembelian motor baru. Melihat bahwa biaya untuk memperbaiki motor lebih besar daripada biaya motor baru, manajer pemeliharaan meminta agar motor yang rusak dikembalikan ke pabrik baja untuk didaur ulang dan dibuang.

“Pabrik baja tidak mengalami kerugian apa pun karena kesalahan rotor terdeteksi sebelum terjadi kegagalan,” seru Settles. “ATPOL II™ sangat bagus untuk menemukan kesalahan pada motor AC dan DC, dan saya bahkan dapat memproyeksikan ‘ke depan’ apabila ada masalah pada motor. Suatu kali, kami memiliki penguji pihak ketiga yang datang dengan peralatan yang berbeda – sangat mahal, tidak portabel seperti instrumen ALL-TEST Pro – dan mereka tidak dapat mendeteksi masalah yang dapat dilakukan oleh peralatan ATP.”

Jadikan Pengujian Motor Sebagai Bagian dari Program Pemeliharaan Preventif Anda

Hingga saat ini, pabrik baja ini telah memperoleh peralatan pengujian motor senilai sekitar $80.000 dari ALL-TEST Pro – baik instrumen pengujian yang diberi energi maupun yang tidak diberi energi. Mereka secara teratur meningkatkan perangkat lunak mereka, mengkalibrasi peralatan mereka, dan memanfaatkan dukungan di tempat dan jarak jauh yang disediakan oleh ALL-TEST Pro. Pabrik baja ini telah melakukan upaya ekstensif untuk melakukan pengujian motor sebagai bagian dari program pemeliharaan preventif mereka, dan telah menghasilkan penghematan yang besar. Jadi, dapatkah pengujian motor berenergi menghemat setiap pabrik baja sebesar $7 juta per hari? Meskipun itu adalah pertanyaan yang sulit untuk dijawab, satu hal yang pasti – waktu henti membutuhkan biaya. Ketika peralatan rusak, hal ini direpresentasikan dalam dolar riil setiap kali fasilitas produksi berhenti beroperasi. Jadikan pengujian motor sebagai bagian dari program pemeliharaan preventif Anda untuk menjaga motor tetap beroperasi, lalu hitung penghematannya.

Tonton video ini untuk mengetahui bagaimana pengujian motor dapat menghemat waktu, uang, dan sakit kepala Anda. Kunjungi alltestpro.com untuk informasi lebih lanjut.

Tentang ALL-TEST Pro, LLC

ALL-TEST Pro memenuhi janji pemeliharaan dan pemecahan masalah motor yang sesungguhnya, dengan alat diagnostik, perangkat lunak, dan dukungan inovatif yang memungkinkan Anda untuk menjaga bisnis Anda tetap berjalan.