Các nhà máy thép tăng ROI bằng thử nghiệm động cơ được cấp điện

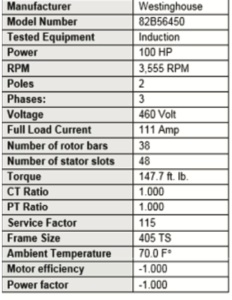

Nếu một nhà máy thép có nguy cơ mất 5.000 USD cho mỗi phút ngừng hoạt động ngoài kế hoạch, sẽ không có gì ngạc nhiên khi thấy nhà máy thép đó thực hiện chương trình bảo trì phòng ngừa để giữ cho thiết bị của họ hoạt động ổn định nhằm tránh ngừng hoạt động đột xuất. Một nhà sản xuất thép của Mỹ hiểu được tầm quan trọng của việc bảo trì phòng ngừa đã cử nhóm kỹ thuật viên động cơ của họ đến kiểm tra động cơ trong toàn bộ cơ sở sản xuất thép 6 tháng một lần. Vào tháng 4 năm 2014, một kỹ thuật viên động cơ đã phát hiện ra lỗi trong động cơ AC Westinghouse 100 mã lực sau khi sử dụng thiết bị kiểm tra động cơ mang điện ALL-TEST PRO On-Line II™.

Hiểu ứng dụng

Động cơ 100HP này là một trong nhiều động cơ hoạt động ở Dải cuộn số 3, nơi cuộn thép được xử lý thông qua CAL số 3 (Dây chuyền ủ liên tục). Dây chuyền ủ làm giãn các cuộn thép, làm nóng chúng đến nhiệt độ dễ uốn và gửi nó qua các quy trình khác nhau để đạt được chất lượng cụ thể.

Frank Settles, Steel Mill Motor Tech giải thích: “Có rất nhiều bộ phận chuyển động trong một nhà máy thép. “Khi tôi đi kiểm tra động cơ trên một tuyến đường, tôi đang thử nghiệm ít nhất 25 động cơ cùng một lúc.”

Settles đã kết nối thiết bị kiểm tra động cơ mang điện ATPOL II™ cầm tay, cầm tay với bảng điện để tiến hành kiểm tra giám sát tình trạng ở khoảng cách an toàn với động cơ đang vận hành. Settles cho biết: “Khi tôi kiểm tra động cơ 100HP này, ATPOL II™ cho biết có vấn đề với các thanh rôto.

Các dấu hiệu bất thường đã được báo cáo cho trưởng bộ phận dải cuộn số 3 và hành động ngay lập tức được thực hiện để thay thế động cơ. Sau khi một động cơ mới được lắp đặt trong Dây chuyền ủ liên tục số 3, động cơ có vấn đề về tình trạng hoạt động sẽ được gửi đến cơ sở sửa chữa động cơ ở Trung Tây để kiểm tra và phân tích thêm. Người quản lý bảo trì của nhà máy thép muốn cơ sở sửa chữa động cơ kiểm tra tình trạng của động cơ và xác nhận kết quả kiểm tra động cơ đã được cấp điện.

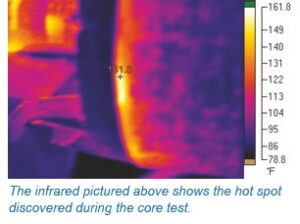

Điều tra sâu hơn xác nhận kết quả xét nghiệm ATPOL II™

Tại cơ sở sửa chữa động cơ, một số thử nghiệm đã được thực hiện: động cơ 100HP cho thấy số đọc Meg-ohm ban đầu là 200+ ở điện áp 500 Vôn; thử nghiệm đột biến đã được chấp nhận. Sau đó, rôto được kiểm tra lõi để tìm kiếm các đoạn ngắn trong các lớp mỏng cũng như các đoạn ngắn trong các kết nối giữa các lớp mỏng và vòng nối đất.

Jonathan Walma tại Harrison Electric, Inc. giải thích: “Một điểm nóng được phát hiện trong các lớp mỏng gần vòng đoản mạch”. “Các thanh rôto có dòng điện cảm ứng từ stato đi vào chúng để tạo ra từ trường. Khi một trong những thanh này bị ngắt kết nối, mã lực mà động cơ cung cấp sẽ giảm và dòng điện cần thiết để vận hành động cơ ở mức đầy tải sẽ tăng lên, do đó đó là một lực kéo tốt; nếu không thì động cơ sẽ rơi vào tình trạng quá tải.”

Sau khi cửa hàng sửa chữa động cơ xác nhận các vấn đề về rôto được ATPOL II™ phát hiện ban đầu, người quản lý bảo trì của nhà máy thép đã so sánh chi phí sửa chữa động cơ với chi phí mua một động cơ hoàn toàn mới. Nhận thấy chi phí sửa chữa động cơ lớn hơn chi phí mua một động cơ mới, người quản lý bảo trì đã yêu cầu trả lại động cơ bị lỗi cho nhà máy thép để tái chế và xử lý thích hợp.

“Nhà máy thép không chịu bất kỳ tổn thất nào vì lỗi rôto đã được phát hiện trước khi xảy ra sự cố,” Settles cho biết. “ATPOL II™ rất hữu ích trong việc tìm ra lỗi ở cả động cơ AC và DC và tôi thậm chí còn có thể dự đoán ‘xuống đường’ khi có thể xảy ra sự cố với động cơ. Một lần, chúng tôi yêu cầu những người thử nghiệm của bên thứ ba đến với các thiết bị khác nhau – rất đắt tiền, không thể mang theo như các thiết bị ALL-TEST Pro – và họ không phát hiện được các vấn đề mà thiết bị ATP có thể xảy ra.”

Biến việc kiểm tra động cơ thành một phần của chương trình bảo trì phòng ngừa của bạn

Cho đến nay, nhà máy thép này đã mua thiết bị kiểm tra động cơ trị giá khoảng 80.000 USD từ ALL-TEST Pro – cả thiết bị kiểm tra có điện và không có điện. Họ đã thường xuyên nâng cấp phần mềm, hiệu chỉnh thiết bị và tận dụng sự hỗ trợ tại chỗ và từ xa do ALL-TEST Pro cung cấp. Nhà máy thép này đã nỗ lực rất nhiều để thực hiện thử nghiệm động cơ như một phần của chương trình bảo trì phòng ngừa của họ và việc này đã giúp tiết kiệm được một khoản lớn. Vậy thử nghiệm động cơ mang điện có thể tiết kiệm cho mỗi nhà máy thép 7 triệu USD mỗi ngày không? Mặc dù đó là một câu hỏi khó trả lời nhưng có một điều chắc chắn – thời gian ngừng hoạt động sẽ tốn tiền. Khi thiết bị bị hỏng, nó được biểu thị bằng đô la thực mỗi khi cơ sở sản xuất ngừng hoạt động. Hãy biến việc kiểm tra động cơ thành một phần của chương trình bảo trì phòng ngừa để duy trì hoạt động của động cơ, sau đó tính toán mức tiết kiệm.

Xem video này để biết cách kiểm tra động cơ có thể giúp bạn tiết kiệm thời gian, tiền bạc và đỡ đau đầu như thế nào. Truy cập alltestpro.com để biết thêm thông tin.

Giới thiệu về ALL-TEST Pro, LLC

ALL-TEST Pro mang đến lời hứa về khả năng bảo trì và khắc phục sự cố động cơ thực sự, với các công cụ chẩn đoán, phần mềm cải tiến và hỗ trợ cho phép bạn duy trì hoạt động kinh doanh của mình.