Diagnosticado el desequilibrio de fases del generador, la empresa ahorra 1 millón de euros

Descripción

Localización: Central nuclear Vermont Yankee

Equipo de planta: 50 CV, 3600 RPM, 480 voltios, a prueba de goteo abierto, motor de la bomba de refrigeración

Sistemas afectados: Refrigeración del cojinete del generador de 500 MW

Coste del fracaso: 1.000.000 $.

Ahorro: > 1.000.000 $.

Se instaló un motor eléctrico de 50 CV, 3600 RPM y conexión en triángulo y se comprobó su rotación en la bomba de refrigeración del cojinete del generador Vermont Yankee. Era uno de los dos motores y sólo se ponía en funcionamiento si fallaba el motor principal. Cuando falló el primario, se puso en marcha el motor. Se observó que había un desequilibrio de corriente del 11% (p-p) con un desequilibrio de tensión inferior al 0,5%. El motor también mostraba una vibración de 120 Hz (eléctrica) y tenía una temperatura de funcionamiento excesiva, aunque la corriente máxima identificaba que el motor funcionaba al 90% de carga.

Lecturas iniciales

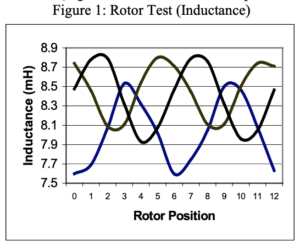

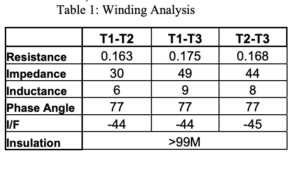

Se utilizó un ALL-TEST III™ para determinar el desequilibrio de fase, con resultados de 000, -016 y -016 (% de desequilibrio) fase a fase cuando el rotor se desplazó hasta el pico de desequilibrio en cada fase. Se seleccionaron dos motores adicionales del mismo modelo y números de serie similares para su revisión y se probaron utilizando tanto el ALL-TEST IV PRO™ 2000 como el ALL-TEST III™. Se evaluaron los desequilibrios de fase y las pruebas de rotor resultantes (la Figura 1 y la Tabla 1 son ejemplos de los resultados comunes):

Se comprobó que el desequilibrio era llamativo y estaba relacionado con la corriente desequilibrada, la vibración y el calentamiento del motor. Se exploraron posibilidades que iban desde la calidad de la energía hasta la calibración de los equipos de prueba. Todos fueron satisfactorios.

Siguiente paso

Se contactó con el fabricante del motor y se observó que se habían realizado cambios en el proceso en un lugar concreto para las máquinas de bobinado concéntrico de mayor tamaño. En un motor de este tamaño y velocidad, el primer conjunto de bobinas concéntricas (una fase) se encrespa bajo las fases siguientes, reduciendo el aspecto del bobinado y la resistencia mecánica del equipo. Para combatir este problema, el fabricante tomó la decisión de aumentar considerablemente el tamaño del primer conjunto de bobinas de su proceso automatizado (primera fase), que también resulta ser el más alejado del rotor. Esto permite que los extremos de las bobinas aparezcan sin tener que realizar modificaciones posteriores al bobinado en las bobinas. El diseño del motor no se sometió a ninguna prueba dinamométrica, de carga completa o de otro tipo, salvo una prueba de impedancia de tensión aplicada que “cumplía los requisitos de diseño”. Desde el punto de vista eléctrico, la inductancia depende directamente de la distancia al rotor, el número de conductores y las dimensiones de la bobina. La mejora del proceso de fabricación del motor provocó el desequilibrio.

Se evaluaron motores de otros fabricantes y se comprobó que tenían bobinados equilibrados. Sin embargo, se descubrió que varios motores nuevos tenían huecos en la fundición del rotor que afectaban a la capacidad del motor para producir par.

Vermont Yankee Nuclear ha implementado ahora un programa para probar todos los motores eléctricos críticos entrantes antes de su aceptación utilizando una combinación de ALL-TEST III™ y ALL-TEST IV PRO™ 2000.

Evitar costes

El generador tendría que haberse apagado en los dos minutos siguientes al segundo fallo del motor. La parada de emergencia del generador puede haber causado daños en los cojinetes del generador y un corte eléctrico imprevisto. Se calcula que la detección de la avería evitó costes por valor de más de 1.000.000 de dólares. La detección posterior de condiciones similares en motores nuevos y reparados ha seguido justificando el programa de pruebas e inspecciones entrantes.

Conclusión

Los motores eléctricos nuevos y reparados no son inmunes a los defectos. Estos defectos pueden deberse a errores de producción/reparación o a errores de diseño. Un programa de inspección de entrada utilizando tanto el ALL-TEST III™ como el ALL-TEST IV PRO™ 2000 identificará estos fallos potencialmente costosos antes de la instalación del equipo.