Lo sbilanciamento di fase del generatore è stato diagnosticato e ha fatto risparmiare all’azienda 1 milione di euro

Descrizione

Posizione: Centrale nucleare di Vermont Yankee

Attrezzatura dell’impianto: 50 HP, 3600 RPM, 480 Volt, prova di gocciolamento aperta, motore della pompa di raffreddamento

Sistemi interessati: Raffreddamento dei cuscinetti del generatore da 500 MW

Costo del fallimento: 1.000.000 dollari

Risparmi: >$1.000.000

È stato installato un motore elettrico da 50 HP, 3600 RPM, collegato a triangolo, ed è stata verificata la rotazione della pompa di raffreddamento del cuscinetto del generatore Vermont Yankee. Era uno dei due motori e sarebbe entrato in funzione solo in caso di guasto del motore principale. Quando il primario si è guastato, il motore è stato messo in funzione. Si è notato uno sbilanciamento della corrente dell’11% (p-p) con uno sbilanciamento della tensione inferiore allo 0,5%. Il motore presentava inoltre una vibrazione di 120 Hz (elettrica) e una temperatura di esercizio eccessiva, sebbene la corrente di picco identificasse il motore come funzionante al 90% del carico.

Letture iniziali

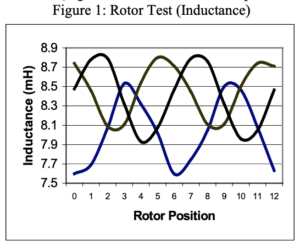

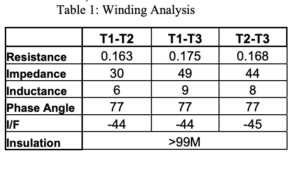

Per determinare lo squilibrio di fase è stato utilizzato un ALL-TEST III™, con risultati di 000, -016 e -016 (% di squilibrio) da fase a fase quando il rotore è stato spostato al picco di squilibrio su ciascuna fase. Per la revisione sono stati selezionati altri due motori dello stesso modello e con numeri di serie simili, che sono stati testati con ALL-TEST IV PRO™ 2000 e ALL-TEST III™. Sono stati valutati gli squilibri di fase e le prove sul rotore risultanti (la Figura 1 e la Tabella 1 sono esempi dei risultati comuni):

Lo squilibrio è stato riscontrato in modo eclatante ed è stato correlato alla corrente sbilanciata, alle vibrazioni e al riscaldamento del motore. Sono state esplorate possibilità che vanno dalla qualità dell’energia alla calibrazione delle apparecchiature di prova. Tutti sono stati soddisfacenti.

Passo successivo

Il produttore del motore è stato contattato e ha notato che in una particolare sede sono state apportate modifiche al processo per le macchine a bobina concentrica più grandi. In un motore di queste dimensioni e velocità, la prima serie di bobine concentriche (una fase) si arriccia sotto le fasi successive, riducendo l’aspetto dell’avvolgimento e la resistenza meccanica dell’apparecchiatura. Per ovviare a questo problema, il produttore ha deciso di aumentare significativamente le dimensioni del primo gruppo di bobine del processo automatizzato (prima fase), che è anche il più lontano dal rotore. In questo modo le estremità della bobina appaiono senza dover apportare modifiche post avvolgimento alle bobine. Non sono stati eseguiti test al dinamometro, a pieno carico o di altro tipo sul progetto del motore, se non un test di impedenza a tensione applicata che “soddisfa i requisiti di progetto”. Dal punto di vista elettrico, l’induttanza è direttamente influenzata dalla distanza dal rotore, dal numero di conduttori e dalle dimensioni della bobina. Il miglioramento del processo di produzione del motore ha causato lo squilibrio.

I motori di altri produttori sono stati valutati e sono risultati avere avvolgimenti bilanciati. Tuttavia, in alcuni nuovi motori sono stati riscontrati vuoti nella fusione del rotore che influiscono sulla capacità del motore di produrre coppia.

Vermont Yankee Nuclear ha implementato un programma per testare tutti i motori elettrici critici in entrata prima dell’accettazione, utilizzando una combinazione di ALL-TEST III™ e ALL-TEST IV PRO™ 2000.

Riduzione dei costi

Il generatore avrebbe dovuto spegnersi entro due minuti dal secondo guasto al motore. L’arresto del generatore di emergenza potrebbe aver causato danni ai cuscinetti del generatore e un’interruzione elettrica non pianificata. La riduzione dei costi è stata stimata in oltre 1.000.000 di dollari grazie al rilevamento del guasto. Il successivo rilevamento di condizioni simili nei motori nuovi e riparati ha continuato a giustificare il programma di test e ispezioni in entrata.

Conclusione

I motori elettrici nuovi e riparati non sono immuni da difetti. Questi difetti possono essere il risultato di errori di produzione/riparazione o di errori di progettazione. Un programma di ispezioni in ingresso che utilizzi ALL-TEST III™ e ALL-TEST IV PRO™ 2000 consentirà di identificare questi guasti potenzialmente costosi prima dell’installazione dell’apparecchiatura.