Generator-Phasenunsymmetrie diagnostiziert, spart dem Unternehmen 1 Mio.

Beschreibung

Standort: Kernkraftwerk Vermont Yankee

Ausrüstung der Anlage: 50 PS, 3600 U/min, 480 Volt, offener Tropfschutz, Kühlpumpenmotor

Betroffene Systeme: 500 MW Generator-Lagerkühlung

Misserfolg Kosten: $1.000.000

Einsparungen: >$1.000.000

Ein Elektromotor mit 50 PS und 3600 U/min in Dreieckschaltung wurde installiert und die Rotation der Kühlpumpe des Vermont Yankee-Generators überprüft. Er war einer von zwei Motoren und wurde nur in Betrieb genommen, wenn der Hauptmotor ausfiel. Als der Primärantrieb ausfiel, wurde der Motor in Betrieb genommen. Es wurde festgestellt, dass eine Stromunsymmetrie von 11 % (p-p) bei einer Spannungsunsymmetrie von weniger als 0,5 % auftrat. Der Motor wies außerdem eine (elektrische) Vibration von 120 Hz auf und hatte eine zu hohe Betriebstemperatur, obwohl der Spitzenstrom den Motor als bei 90 % Last arbeitend auswies.

Erste Lesungen

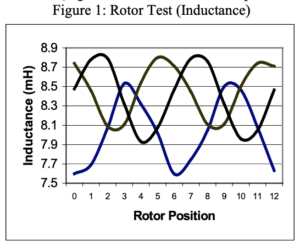

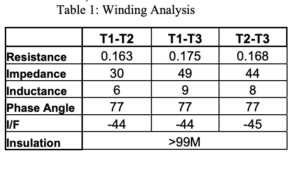

Zur Bestimmung der Phasenunwucht wurde ein ALL-TEST III™ verwendet, mit Ergebnissen von 000, -016 und -016 (% Unwucht) Phase zu Phase, wenn der Rotor auf die Spitzenunwucht auf jeder Phase verschoben wurde. Zwei weitere Motoren desselben Modells mit ähnlichen Seriennummern wurden zur Überprüfung ausgewählt und sowohl mit dem ALL-TEST IV PRO™ 2000 als auch mit dem ALL-TEST III™ getestet. Die daraus resultierenden Phasenunwuchten und Rotorprüfungen wurden ausgewertet (Abbildung 1 und Tabelle 1 sind Beispiele für die gemeinsamen Ergebnisse):

Es wurde festgestellt, dass die Unwucht auffällig ist und mit dem unausgeglichenen Strom, den Vibrationen und der Erwärmung des Motors zusammenhängt. Es wurden Möglichkeiten erkundet, die von der Stromqualität bis zur Kalibrierung von Prüfgeräten reichen. Alle waren zufriedenstellend.

Nächster Schritt

Der Motorenhersteller wurde kontaktiert und stellte fest, dass an einem bestimmten Standort Prozessänderungen für größere konzentrisch gewickelte Maschinen vorgenommen wurden. Bei einem Motor dieser Größe und Drehzahl wickelt sich der erste Satz konzentrischer Spulen (eine Phase) unter den folgenden Phasen ein, wodurch das Aussehen der Wicklung und die mechanische Festigkeit des Geräts beeinträchtigt werden. Um dieses Problem zu bekämpfen, entschied sich der Hersteller, den ersten Satz von Spulen in seinem automatisierten Prozess (erste Phase), der auch am weitesten vom Rotor entfernt ist, deutlich zu vergrößern. Dadurch können die Spulenenden erscheinen, ohne dass nach dem Wickeln Änderungen an den Spulen vorgenommen werden müssen. Außer einem Impedanztest bei angelegter Spannung, der die Konstruktionsanforderungen erfüllte, wurden keine Dynamometertests, Volllasttests oder sonstige Prüfungen an der Motorkonstruktion durchgeführt. Elektrisch gesehen wird die Induktivität direkt durch den Abstand zum Rotor, die Anzahl der Leiter und die Größe der Spule beeinflusst. Die Verbesserung des Motorherstellungsprozesses hat die Unwucht verursacht.

Die Motoren anderer Hersteller wurden geprüft und es wurde festgestellt, dass sie über ausgeglichene Wicklungen verfügen. Bei mehreren neuen Motoren wurden jedoch Lücken im Rotorguß festgestellt, die die Fähigkeit des Motors, Drehmoment zu erzeugen, beeinträchtigen.

Vermont Yankee Nuclear hat nun ein Programm eingeführt, das alle eingehenden kritischen Elektromotoren vor der Abnahme mit einer Kombination aus ALL-TEST III™ und ALL-TEST IV PRO™ 2000 prüft.

Kostenvermeidung

Der Generator hätte innerhalb von zwei Minuten nach dem zweiten Motorausfall abgeschaltet werden müssen. Das Abschalten des Notstromaggregats kann zu Schäden an den Lagern des Generators und zu einem ungeplanten Stromausfall geführt haben. Die Kostenvermeidung durch die Entdeckung des Fehlers wurde auf weit über 1.000.000 Dollar geschätzt. Die anschließende Entdeckung ähnlicher Motorenzustände bei neuen und reparierten Motoren rechtfertigt weiterhin das eingehende Test- und Inspektionsprogramm.

Schlussfolgerung

Neue und reparierte Elektromotoren sind nicht vor Defekten gefeit. Diese Mängel können das Ergebnis von Produktions-/Reparaturfehlern oder Konstruktionsfehlern sein. Ein Programm zur Eingangsprüfung mit ALL-TEST III™ und ALL-TEST IV PRO™ 2000 kann diese potenziell kostspieligen Fehler vor der Installation des Geräts erkennen.