同步电机转子故障分析

使用通用电气公司的 Multilin®,一台 8,000 马力、13.2 千伏、200 转/分的大型同步电机在启动过程中因 “短路 “警告而跳闸,用时 65 毫秒。

我们使用多种不同技术对电机进行了测试,包括浪涌比较测试,但未检测出故障。

然后使用 ALL-TEST IV PRO™ 对绕组进行检测并隔离故障。

详细信息:

地点: 中西部石油化工厂中西部石油化工厂

设备:往复式压缩机上的 8,000 HP、13.2 kV、200 RPM 同步电机

受影响的系统:25% 的工厂压缩空气

故障成本:~每小时 125,000 美元

节余:> 2 000 000 美元

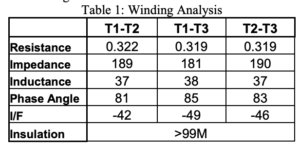

初步读数

初步测试结果如下

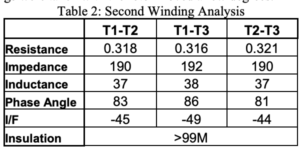

这些读数清楚地表明存在故障(输入/输出和相位角)。 为了进一步调查并隔离故障,我们在转子移动几度的情况下采集了更多读数。

发现电机转子故障

据观察,很可能有几个电机转子出现故障,因为故障读数是随着转子的重新定位而出现的。 此外,阻抗和电感读数不一致,表明绕组状况不佳(根据之前的局部放电测试确认)。

根据电机保护装置跳闸的速度,最初的结论是定子绕组发生了灾难性故障,或者是某个次级电路出现了问题。 根据两次 ALL-TEST IV PRO™ 测试结果,转子线圈确实存在故障。

在拆卸进一步排除故障时,发现转子上的 36 个线圈中有 4 个完全短路,另外两个短路程度较轻。 为了让设备运转起来,使用了四个备用线圈让电机运转起来,同时计划在下一次计划停机时重新卷绕电机。

对次级(转子)控制器的测试表明,转子短路造成了损坏,导致电机迅速跳闸脱网。 该电路也已修复。

避免成本

在使用其他设备排除故障时,ALL-TEST IV PRO™ 被用来识别导致关键设备脱机超过一天的故障。

直到使用了 45 分钟的 ALL-TEST IV PRO™ 才发现故障。 损失的时间造成了几百万美元的生产损失。

在随后的一次故障中,我们使用 ALL-TEST IV PRO™ 来验证电机在启动前是否处于可接受的状态,只需几分钟就能得到确定的结果,从而使电机迅速恢复运行。

总结

通过 ALL-TEST IV PRO™,可以全面了解电机的电气状况,确定电机转子是否存在故障,从而将故障排除时间损失降到最低。

由于设备处于离线状态,唯一能够进行此类测试的设备是电机电路分析仪。

使用 ALL-TEST IV PRO™ 进行定期测试,可以在任何其他类型的测试方法之前发现随着时间推移而出现的故障。