تحليل خطأ الدوار المحرك المتزامن

محرك متزامن كبير بقوة 8000 حصان، 13.2 كيلو فولت، 200 دورة في الدقيقة، يقوم بتشغيل ضاغط ترددي في مصنع كيماويات، يتعثر بسبب تحذير “ماس كهربائي” أثناء بدء التشغيل، باستخدام General Electric Multilin®، في 65 مللي ثانية.

تم اختبار المحرك باستخدام عدد من التقنيات المختلفة، بما في ذلك اختبار مقارنة التيار، الذي لم يكتشف أي خطأ.

تم بعد ذلك استخدام ALL-TEST IV PRO™ لفحص الملف وعزل الخلل.

تفاصيل:

الموقع: مصنع البتروكيماويات في الغرب الأوسط

المعدات: 8000 حصان، 13.2 كيلو فولت، 200 دورة في الدقيقة، محرك متزامن على ضاغط ترددي

الأنظمة المتأثرة: 25% من الهواء المضغوط بالمحطة

تكلفة الفشل: ~125,000 دولار في الساعة

مدخرات:> 2,000,000 دولار

القراءات الأولية

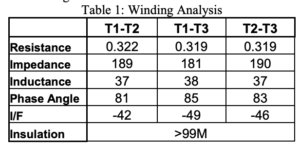

أعطى الاختبار الأولي النتائج التالية:

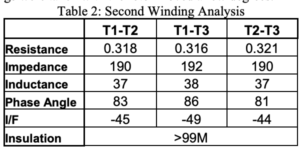

أشارت هذه القراءات بوضوح إلى وجود خطأ (I/F وزاوية الطور). من أجل إجراء المزيد من التحقيق، وعزل الخطأ، تم أخذ قراءات إضافية مع تحريك الدوار بضع درجات.

تم العثور على أخطاء في دوار المحرك

كما لوحظ، كان هناك على الأرجح العديد من أخطاء الجزء الدوار للمحرك حيث أن قراءات الأخطاء تتبع إعادة تحديد موضع الجزء الدوار. بالإضافة إلى ذلك، فإن قراءات المعاوقة والحث لا تتبع بعضها البعض، مما يشير إلى أن الملف كان في حالة سيئة (تم تأكيد ذلك بناءً على اختبار التفريغ الجزئي السابق).

كان الاستنتاج الأولي، استنادًا إلى مدى سرعة تعثر حماية المحرك، هو أنه كان هناك إما فشل كارثي في لف الجزء الثابت أو أن هناك مشكلة في إحدى الدوائر الثانوية. استنادًا إلى نتيجتي اختبار ALL-TEST IV PRO™، كانت هناك أخطاء محددة في ملف الدوار.

عند التفكيك لمزيد من استكشاف الأخطاء وإصلاحها، تم العثور على أربعة من 36 ملفًا على الدوار مقطوعة تمامًا مع اثنين آخرين أقل خطورة. من أجل تشغيل المعدات، تم استخدام أربعة ملفات احتياطية لتشغيل المحرك بينما تم وضع الخطط لإعادة لف المحرك أثناء إيقاف التشغيل المخطط التالي.

أظهرت اختبارات أدوات التحكم الثانوية (الدوار) تلفًا ناجمًا عن قصر الدوار مما تسبب في خروج المحرك عن الخط بسرعة. تم إصلاح هذه الدائرة أيضًا.

تجنب التكاليف

تم استخدام ALL-TEST IV PRO™ لتحديد العطل الذي أدى إلى انقطاع اتصال المعدات المهمة لأكثر من يوم بينما تم استخدام معدات أخرى لاستكشاف الأخطاء وإصلاحها.

لم يتم تحديد الخطأ حتى تم استخدام ALL-TEST IV PRO™ على مدار 45 دقيقة. كان الوقت الضائع مسؤولاً عن خسائر الإنتاج بعدة ملايين من الدولارات.

في خطأ لاحق، تم استخدام ALL-TEST IV PRO™ للتحقق من أن المحرك كان في حالة مقبولة قبل بدء التشغيل ولم يتطلب الأمر سوى دقائق معدودة للحصول على نتائج محددة، مما يسمح بإعادة المحرك إلى الإنترنت بسرعة.

استنتاج

يسمح ALL-TEST IV PRO™ برؤية كاملة للحالة الكهربائية للمحرك، وتحديد ما إذا كانت أخطاء دوار المحرك موجودة مع الحد الأدنى من الخسارة في وقت استكشاف الأخطاء وإصلاحها.

نظرًا لأن الجهاز كان غير متصل بالإنترنت، فإن الجهاز الوحيد الذي كان قادرًا على إجراء هذا النوع من الاختبار هو محلل دائرة المحرك.

كان من الممكن أن يحدد الاختبار الدوري باستخدام ALL-TEST IV PRO™ الفشل الذي يحدث بمرور الوقت قبل أي نوع آخر من طرق الاختبار.