Analyse des défauts du rotor d’un moteur synchrone

Un gros moteur synchrone de 8 000 HP, 13,2 kV, 200 tr/min, qui fait fonctionner un compresseur alternatif dans une usine chimique, s’est déclenché sur l’avertissement de “court-circuit” pendant le démarrage, à l’aide d’un Multilin® de General Electric, en 65 milli-secondes.

Le moteur a été testé à l’aide d’un certain nombre de technologies différentes, y compris des tests de comparaison de surtension, qui n’ont pas détecté de défaut.

Un ALL-TEST IV PRO™ a ensuite été utilisé pour examiner l’enroulement et isoler le défaut.

Détails :

Lieu : Usine pétrochimique du centre-ouest

Équipement : moteur synchrone de 8 000 HP, 13,2 kV, 200 tr/min sur compresseur à piston

Systèmes affectés : 25 % de l’air comprimé de l’usine

Coût de la défaillance : ~125 000 $ par heure

Économies : > 2 000 000 $.

Premières lectures

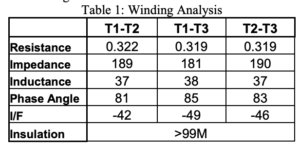

Le test initial a donné les résultats suivants :

Ces relevés indiquaient clairement un défaut (I/F et angle de phase). Afin d’approfondir les recherches et d’isoler le défaut, des relevés supplémentaires ont été effectués avec le rotor déplacé de quelques degrés.

Défauts détectés au niveau du rotor du moteur

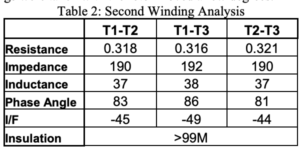

Comme on l’a observé, il y avait très probablement plusieurs défauts du rotor du moteur, car les relevés de défauts suivent le repositionnement du rotor. En outre, les relevés d’impédance et d’inductance ne se suivent pas, ce qui indique que l’enroulement était en mauvais état (ce qui a été confirmé par les tests de décharge partielle précédents).

Au vu de la rapidité avec laquelle la protection du moteur s’est déclenchée, la première conclusion a été qu’il y avait soit une défaillance catastrophique de l’enroulement du stator, soit un problème au niveau de l’un des circuits secondaires. Sur la base des résultats de deux tests ALL-TEST IV PRO™, les bobines du rotor étaient manifestement défectueuses.

Lors du démontage en vue d’un dépannage plus approfondi, quatre des 36 bobines du rotor étaient complètement court-circuitées et deux autres l’étaient moins. Afin de faire fonctionner l’équipement, quatre bobines de rechange ont été utilisées pour faire tourner le moteur, tandis que des plans ont été élaborés pour rebobiner le moteur lors du prochain arrêt prévu.

Les tests des commandes secondaires (rotor) ont révélé des dommages causés par le court-circuit du rotor, qui a entraîné le déclenchement rapide du moteur. Ce circuit a également été réparé.

Évitement des coûts

Le ALL-TEST IV PRO™ a été utilisé pour identifier un défaut qui a mis l’équipement critique hors service pendant plus d’une journée alors que d’autres équipements étaient utilisés pour le dépannage.

Le défaut n’a été identifié qu’après une utilisation de l’ALL-TEST IV PRO™ pendant 45 minutes. Le temps perdu a représenté plusieurs millions de dollars de perte de production.

Lors d’un défaut ultérieur, le ALL-TEST IV PRO™ a été utilisé pour vérifier que le moteur était dans un état acceptable avant le démarrage et n’a nécessité que quelques minutes avec des résultats définitifs, ce qui a permis de remettre le moteur en service rapidement.

Conclusion

Le ALL-TEST IV PRO™ a permis d’obtenir une vue complète de l’état électrique du moteur, en identifiant si des défauts du rotor du moteur existaient avec une perte minimale de temps de dépannage.

L’équipement étant hors ligne, le seul équipement capable d’effectuer ce type de test était un analyseur de circuit de moteur.

Des tests périodiques effectués à l’aide du ALL-TEST IV PRO™ auraient permis d’identifier la défaillance survenant au fil du temps avant tout autre type de méthode de test.