Análisis de fallos en el rotor de motores síncronos

Un gran motor síncrono de 8.000 CV, 13,2 kV y 200 RPM que acciona un compresor alternativo en una planta química se disparó por aviso de “cortocircuito” durante el arranque, utilizando una Multilin® de General Electric, en 65 milisegundos.

El motor se sometió a pruebas con distintas tecnologías, incluidas pruebas de comparación de sobretensiones, que no detectaron ningún fallo.

A continuación, se utilizó un ALL-TEST IV PRO™ para investigar el bobinado y aislar el fallo.

Detalles:

Localización: Planta petroquímica del Medio Oeste

Equipo: Motor síncrono de 8.000 CV, 13,2 kV, 200 RPM en compresor alternativo

Sistemas afectados: 25% del aire comprimido de la planta

Coste del fallo: ~125.000 dólares por hora

Ahorro: > 2.000.000 $.

Lecturas iniciales

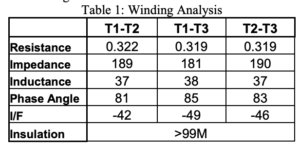

La prueba inicial arrojó los siguientes resultados:

Estas lecturas indicaban claramente un fallo (I/F y ángulo de fase). Para investigar más a fondo y aislar el fallo, se tomaron lecturas adicionales con el rotor desplazado unos grados.

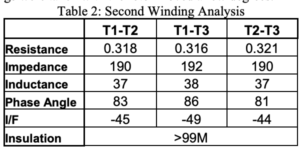

Fallos encontrados en el rotor del motor

Como se ha observado, lo más probable es que se produjeran varios fallos en el rotor del motor, ya que las lecturas de fallo siguen al reposicionamiento del rotor. Además, las lecturas de impedancia e inductancia no se suceden, lo que indica que el devanado estaba en mal estado (confirmado en base a pruebas anteriores de descarga parcial).

La conclusión inicial, basada en la rapidez con la que se disparó la protección del motor, fue que o bien se había producido un fallo catastrófico del bobinado del estator o bien había un problema con uno de los circuitos secundarios. Basándose en los resultados de dos pruebas ALL-TEST IV PRO™, había fallos definitivos en la bobina del rotor.

Al desmontar el rotor para la localización de averías, se descubrió que cuatro de las 36 bobinas del rotor estaban completamente en cortocircuito y que otras dos estaban en cortocircuito menos grave. Para conseguir que el equipo funcionara, se utilizaron cuatro bobinas de repuesto para poner el motor en marcha mientras se planificaba el rebobinado del motor durante la siguiente parada prevista.

Las pruebas de los controles secundarios (rotor) mostraron daños causados por el cortocircuito del rotor, que provocó la desconexión rápida del motor. Este circuito también fue reparado.

Evitar costes

El ALL-TEST IV PRO™ se utilizó para identificar una avería que tuvo equipos críticos fuera de servicio durante más de un día mientras se utilizaban otros equipos para solucionar el problema.

El fallo no se identificó hasta que se utilizó el ALL-TEST IV PRO™ durante un periodo de 45 minutos. El tiempo perdido supuso varios millones de dólares en pérdidas de producción.

En una avería posterior, se utilizó el ALL-TEST IV PRO™ para verificar que el motor estaba en condiciones aceptables antes de la puesta en marcha y solo se necesitaron unos minutos con resultados definitivos, lo que permitió volver a poner el motor en marcha rápidamente.

Conclusión

El ALL-TEST IV PRO™ permitió obtener una visión completa del estado eléctrico del motor, identificando si existían fallos en el rotor del motor con una pérdida mínima de tiempo en la localización de averías.

Como el equipo estaba fuera de línea, el único equipo capaz de realizar este tipo de pruebas era un analizador de circuitos de motores.

Las pruebas periódicas con el ALL-TEST IV PRO™ habrían identificado el fallo que se producía con el paso del tiempo antes que cualquier otro tipo de método de prueba.