Felanalys av synkronmotorns rotor

En stor synkronmotor på 8 000 HP, 13,2 kV, 200 RPM som driver en kolvkompressor i en kemisk fabrik utlöstes av en varning för kortslutning under uppstart med en General Electric Multilin®, på 65 millisekunder.

Motorn testades med ett antal olika tekniker, inklusive jämförelsetest av överspänning, som inte upptäckte något fel.

En ALL-TEST IV PRO™ användes sedan för att undersöka lindningen och isolera felet.

Detaljer:

Plats: Petrokemisk anläggning i Mellanvästern

Utrustning: 8 000 HP, 13,2 kV, 200 RPM synkronmotor på kolvkompressor

Påverkade system: 25% av anläggningens tryckluft

Felkostnad: ~125 000 USD per timme

Besparingar: >$2,000,000

Inledande läsningar

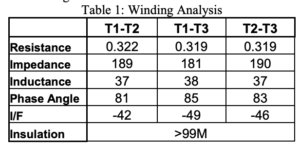

Det första testet gav följande resultat:

Dessa mätvärden indikerade tydligt ett fel (I/F och fasvinkel). För att undersöka saken närmare, och för att isolera felet, gjordes ytterligare mätningar med rotorn flyttad några grader.

Fel på motorrotorn upptäckta

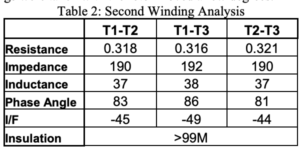

Som observerats fanns det troligen flera fel på motorrotorn eftersom felavläsningarna följer ompositioneringen av rotorn. Dessutom följer impedans- och induktansvärdena inte varandra, vilket tyder på att lindningen var i dåligt skick (bekräftat baserat på tidigare test av partiell urladdning).

Den första slutsatsen var, baserat på hur snabbt motorskyddet löste ut, att det antingen var ett katastrofalt fel på statorlindningen eller att det var ett problem med en av sekundärkretsarna. Baserat på två ALL-TEST IV PRO™-testresultat fanns det definitiva fel på rotorspolen.

Vid demontering för ytterligare felsökning visade det sig att fyra av 36 spolar på rotorn var helt kortslutna och att ytterligare två var mindre allvarligt kortslutna. För att få igång utrustningen användes fyra reservspolar för att få igång motorn, medan man planerade att linda om motorn under nästa planerade driftstopp.

Tester av de sekundära (rotor) kontrollerna visade skador orsakade av kortslutningen av rotorn, vilket ledde till att motorn snabbt kopplades ur. Även denna krets reparerades.

Undvikande av kostnader

ALL-TEST IV PRO™ användes för att identifiera ett fel som gjorde att kritisk utrustning var offline i mer än en dag medan annan utrustning användes för felsökning.

Felet upptäcktes först när ALL-TEST IV PRO™ användes under 45 minuter. Förlorad arbetstid stod för flera miljoner dollar i förlorad produktion.

Vid ett senare fel användes ALL-TEST IV PRO™ för att verifiera att motorn var i acceptabelt skick före start och det tog bara några minuter innan resultatet var klart, vilket gjorde att motorn snabbt kunde tas i drift igen.

Slutsats

ALL-TEST IV PRO™ gav en fullständig bild av motorns elektriska tillstånd och identifierade om det fanns fel på motorrotorn med minimal förlust av felsökningstid.

Eftersom utrustningen var offline var den enda utrustning som kunde utföra denna typ av test en motorkretsanalysator.

Periodisk testning med ALL-TEST IV PRO™ skulle ha identifierat felet som uppstod över tid före någon annan typ av testmetod.