Fel på dynamometer diagnostiserat vid bilfabrik

Beskrivning

Plats: Tillverkningsanläggning för lastbilstransmissioner i Mellanvästern Dynamometermotor: 200 hästkrafter, specialmotor och dynamometerdrivning, 480 volt Påverkade system: Slutliga processinspektioner, 8% av kapaciteten påverkad Felkostnad: > 125.000 USD i utrustning, exklusive produktion, leverans och arbetskraft Besparingar: > 500.000 USD i utrustning, exklusive produktion, leverans och arbetskraft.

Ett speciellt dynamometersystem havererade på en lastbilstransmissionsfabrik i Mellanvästern i det sista testskedet av deras processlinje. Felet skadade över 125 000 USD i känslig drivutrustning under produktionen och orsakade ett oplanerat avbrott på 8% av produktionsområdet för sluttestet.

Inledande läsningar

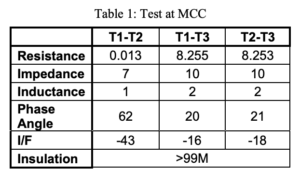

ALL-TEST IV PRO 2000 användes för att fastställa orsaken till felet. Det första testet utfördes på motorkontrollcentret (MCC) och indikerade en allvarlig kortslutning (I/F och fasvinkel) och lösa anslutningar (resistans):

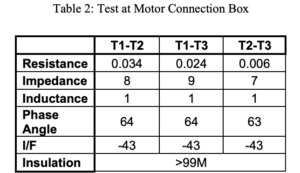

I enlighet med standardpraxis testades motorn vid motoranslutningsboxen med följande goda resultat:

Detta indikerade att felet låg i kablarna. Vid inspektionen visade det sig att anslutningarna hade pressats felaktigt, vilket orsakade en lös anslutning som fick kabelns isolering att brytas ned och gå sönder. Felet var en direkt kortslutning som orsakade katastrofala skador på frekvensomriktaren. Observera att kabeln inte jordades.

Nästa steg

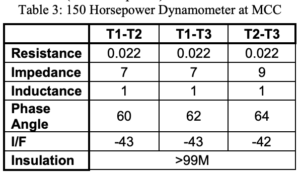

Motorkretsanalys (MCA) hade inte utförts på dynamometersystemet före kabelfelet. Systemet lades till i fabrikens tillförlitlighetsprogram och flera andra dynamometerkablar befanns vara i samma skick. En dynamometermotor (150 hästkrafter) visade sig ha en kortsluten spole:

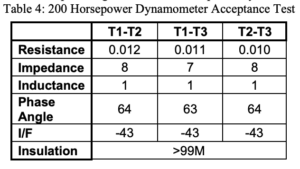

Det sista teststeget är mycket kritiskt, så tillförlitlighetsavdelningen lade till ett acceptansteststeg för alla nya och reparerade dynamometermotorer. Ett exempel på ett bra nytt motorprov med 200 hästkrafters dynamometer är följande:

Undvikande av kostnader

Tidig upptäckt och korrigering av de andra felen gav kostnadsbesparingar på minst 500 000 USD om felen skulle uppstå på samma sätt som med den första 200 hästkrafters dynamometern. Varje dynamometerfel minskar anläggningens produktionsförmåga med 8% under den slutliga testfasen.

Lärdomar som dragits

En genomgång av kritiska motorer i anläggningen skulle identifiera kritisk utrustning som måste ingå i tillförlitlighetsprogrammet. Motorkretsanalys med ALL-TEST IV PRO 2000 kan användas för att tillhandahålla inkommande inspektion, trendanalys och felsökningsfunktioner som är sällsynta i utrustning för förebyggande underhåll. Identifiering av lösa anslutningar, kabelfel och lindningsfel ger ofta en mycket snabb och enkel återbetalning av programmet.