Diagnostic d’une panne de dynamomètre dans une usine automobile

Description

Lieu : Installation de fabrication de boîtes de vitesses de camions du Midwest Moteur du dynamomètre : 200 chevaux, moteur spécial et entraînement du dynamomètre, 480 volts Systèmes concernés : Inspections finales en cours de fabrication, 8 % de la capacité affectée Coût de la défaillance : > 125 000 $ en équipement, sans compter la production, la livraison et la main-d’œuvre Économies : > 500 000 $ en équipement, sans compter la production, la livraison et la main-d’œuvre.

Un système de dynamomètre spécial est tombé en panne dans une usine de transmission pour camions du Midwest lors de la dernière phase de test de leur chaîne de traitement. La panne a endommagé pour plus de 125 000 dollars d’équipements d’entraînement sensibles en cours de production, provoquant un arrêt imprévu de 8 % de la zone de production de l’essai final.

Premières lectures

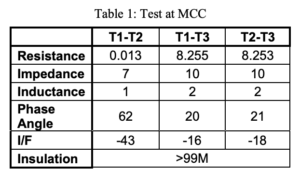

Le ALL-TEST IV PRO 2000 a été utilisé pour déterminer la cause du défaut. Le premier test a été effectué au centre de contrôle du moteur (MCC) et a indiqué un court-circuit important (I/F et angle de phase) et des connexions desserrées (résistance) :

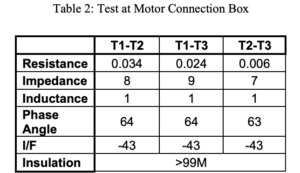

Conformément à la pratique courante, le moteur a été testé au niveau de la boîte de connexion du moteur, avec les bons résultats suivants :

Cela indiquait que le problème se situait au niveau du câblage. Lors de l’inspection, il a été constaté que les connexions avaient été mal serties, ce qui a entraîné un relâchement de la connexion qui a provoqué la rupture de l’isolation du câble et sa défaillance. Il s’agissait d’un court-circuit direct qui a causé des dommages catastrophiques au lecteur. Notez que le câble n’a pas été mis à la terre.

Prochaine étape

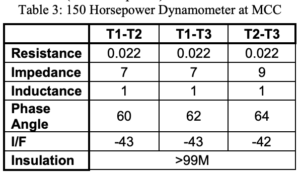

L’analyse des circuits du moteur (MCA) n’avait pas été effectuée sur le système du dynamomètre avant la défaillance du câble. Le système a été ajouté au programme de fiabilité de l’usine et plusieurs autres câbles de dynamomètre ont été trouvés dans le même état. Un moteur de dynamomètre (150 chevaux) présentait un court-circuit de bobine :

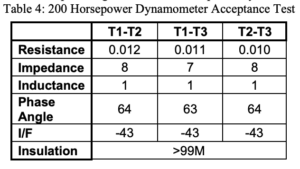

L’étape du test final est très critique, c’est pourquoi le département Fiabilité a ajouté une étape de test d’acceptation pour tous les moteurs de dynamomètre neufs et réparés. Voici un exemple d’essai moteur sur dynamomètre d’une puissance de 200 chevaux :

Évitement des coûts

La détection et la correction précoces des autres défauts ont permis d’éviter des coûts, en équipement uniquement, d’au moins 500 000 dollars si les défaillances se produisaient de la même manière que pour le premier dynamomètre de 200 chevaux. Chaque défaillance du dynamomètre réduit la capacité de production de l’usine de 8 % au cours de la phase de test final.

Enseignements tirés

Un examen des moteurs critiques de l’usine permettrait d’identifier les équipements critiques qui doivent être inclus dans le programme de fiabilité. L’analyse des circuits du moteur, à l’aide du ALL-TEST IV PRO 2000, peut être utilisée pour fournir des capacités d’inspection à l’arrivée, d’analyse des tendances et de dépannage rares dans les équipements de maintenance prédictive. L’identification des connexions desserrées, des défauts de câble et des défauts d’enroulement permet souvent de rentabiliser très rapidement le programme.