자동차 공장에서 동력계 오류 진단

설명

위치: 미국 중서부 트럭 변속기 제조 시설 동력계 모터: 200마력, 특수 모터 및 동력계 드라이브, 480볼트 영향 시스템: 최종 공정 중 검사, 용량의 8%가 영향을 받음 고장 비용: >$125,000(생산, 배송, 인력 제외) 절감액: >$500,000(생산, 배송, 인력 제외)의 장비 비용.

미국 중서부 트럭 변속기 공장에서 공정 라인의 최종 테스트 단계에서 특수 동력계 시스템이 고장났습니다. 이 결함으로 인해 생산 중 민감한 드라이브 장비에 125,000달러 이상의 손상이 발생하여 최종 테스트 생산 영역의 8%가 계획되지 않은 중단을 초래했습니다.

초기 판독값

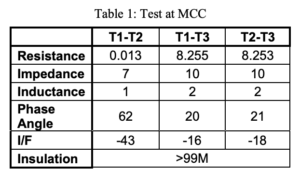

오류의 원인을 파악하기 위해 ALL-TEST IV PRO 2000을 적용했습니다. 첫 번째 테스트는 모터 제어 센터(MCC)에서 수행되었으며 심각한 단락(I/F 및 위상각)과 느슨한 연결(저항)이 나타났습니다:

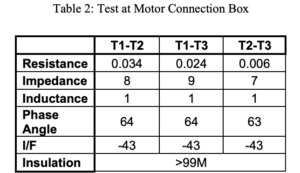

표준 관행에 따라 모터 연결 박스에서 모터를 테스트한 결과 다음과 같은 양호한 결과를 얻었습니다:

이는 케이블에 결함이 있음을 나타냅니다. 검사 결과, 연결부가 잘못 압착되어 연결이 느슨해져 케이블 절연이 파손되고 고장이 발생한 것으로 확인되었습니다. 이 결함은 드라이브에 치명적인 손상을 초래하는 직접적인 단락이었습니다. 케이블이 접지되지 않았다는 점에 유의하세요.

다음 단계

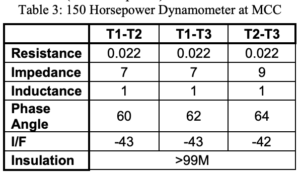

케이블 결함 이전에 동력계 시스템에서 모터 회로 분석(MCA)이 수행되지 않았습니다. 이 시스템은 발전소 신뢰성 프로그램에 추가되었고 다른 여러 동력계 케이블도 동일한 상태인 것으로 확인되었습니다. 동력계 모터(150마력) 한 대에서 코일 단락이 발견되었습니다:

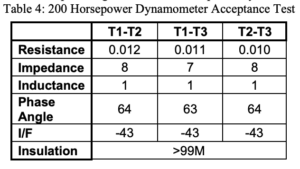

최종 테스트 단계는 매우 중요하기 때문에 신뢰성 부서는 모든 신규 및 수리된 동력계 모터에 승인 테스트 단계를 추가했습니다. 새로운 200마력 동력계 모터 테스트의 좋은 예는 다음과 같습니다:

비용 회피

다른 결함을 조기에 발견하고 수정하면 장비에서만 최소 50만 달러의 비용을 절감할 수 있었습니다(처음 200마력 동력계와 같은 방식으로 고장이 발생할 경우). 동력계가 고장날 때마다 최종 테스트 단계에서 공장의 생산 능력이 8%씩 감소합니다.

배운 교훈

공장의 중요 모터를 검토하면 신뢰성 프로그램에 포함되어야 하는 중요 장비를 식별할 수 있습니다. ALL-TEST IV PRO 2000을 사용한 모터 회로 분석은 예측 유지보수 장비에서는 보기 드문 수신 검사, 추세 분석 및 문제 해결 기능을 제공할 수 있습니다. 느슨한 연결, 케이블 결함 및 권선 결함을 식별하면 프로그램에 대한 투자 비용을 매우 빠르게 회수할 수 있는 경우가 많습니다.