Usterka dynamometru zdiagnozowana w fabryce samochodów

Opis

Lokalizacja: Mid-Western Truck Transmission Manufacturing Facility Silnik dynamometru: 200 koni mechanicznych, specjalny silnik i napęd dynamometru, 480 woltów: Końcowe inspekcje w trakcie procesu, 8% wydajności Koszt awarii: > 125 000 USD w sprzęcie, nie wliczając produkcji, dostaw i siły roboczej Oszczędności: > 500 000 USD w sprzęcie, nie wliczając produkcji, dostaw i siły roboczej.

Specjalny system dynamometryczny uległ awarii w zakładzie produkującym skrzynie biegów do samochodów ciężarowych w środkowo-zachodniej części kraju na końcowym etapie testowania linii technologicznej. Usterka uszkodziła wrażliwy sprzęt napędowy o wartości ponad 125 000 USD podczas produkcji, powodując nieplanowane wyłączenie 8% obszaru produkcyjnego testów końcowych.

Wstępne odczyty

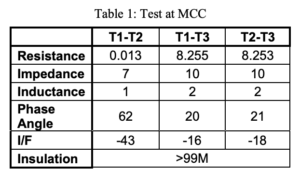

W celu ustalenia przyczyny usterki zastosowano urządzenie ALL-TEST IV PRO 2000. Pierwszy test został przeprowadzony w centrum sterowania silnikiem (MCC) i wykazał poważne zwarcie (I/F i kąt fazowy) oraz luźne połączenia (rezystancja):

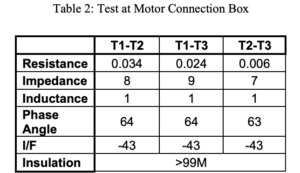

Zgodnie ze standardową praktyką, silnik został przetestowany w skrzynce przyłączeniowej silnika z następującymi dobrymi wynikami:

Oznaczało to, że usterka tkwiła w okablowaniu. Podczas inspekcji okazało się, że połączenia zostały nieprawidłowo zaciśnięte, co spowodowało poluzowanie połączenia i uszkodzenie izolacji kabla. Usterka była bezpośrednim zwarciem, które spowodowało katastrofalne uszkodzenie dysku. Należy zauważyć, że kabel nie został uziemiony.

Następny krok

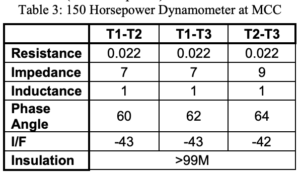

Analiza obwodu silnika (MCA) nie została przeprowadzona w systemie dynamometru przed usterką kabla. System został dodany do programu niezawodności zakładu i okazało się, że kilka innych kabli dynamometru jest w takim samym stanie. W jednym silniku dynamometru (150 KM) stwierdzono zwarcie cewki:

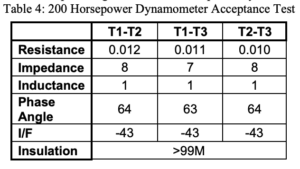

Końcowy etap testów jest bardzo krytyczny, więc Dział Niezawodności dodał etap testów akceptacyjnych do wszystkich nowych i naprawionych silników dynamometrów. Przykład nowego, dobrego testu silnika dynamometrycznego o mocy 200 KM jest następujący:

Unikanie kosztów

Wczesne wykrycie i skorygowanie innych usterek pozwoliło uniknąć kosztów, tylko w zakresie sprzętu, w wysokości co najmniej 500 000 USD, gdyby awarie wystąpiły w taki sam sposób, jak w przypadku pierwszej hamowni o mocy 200 KM. Każda awaria dynamometru zmniejsza zdolność produkcyjną zakładu o 8% podczas końcowego etapu testów.

Wyciągnięte wnioski

Przegląd krytycznych silników w zakładzie zidentyfikowałby krytyczny sprzęt, który musi zostać uwzględniony w programie niezawodności. Analiza obwodu silnika, przy użyciu ALL-TEST IV PRO 2000, może być wykorzystana do zapewnienia kontroli przychodzącej, analizy trendów i możliwości rozwiązywania problemów rzadkich w urządzeniach do konserwacji predykcyjnej. Identyfikacja luźnych połączeń, usterek kabli i uzwojeń często zapewnia bardzo szybki zwrot kosztów programu.