自動車工場でダイナモメーターの故障を診断

説明

場所中西部トラック・トランスミッション製造施設 ダイナモメーター・モーター:200馬力、特殊モーターおよびダイナモメーター・ドライブ、480ボルト 影響を受けたシステム:最終工程内検査、生産能力の8%に影響 故障コスト:> 12万5000ドルの設備(生産、配送、人員は含まず) 節約:> 50万ドルの設備(生産、配送、人員は含まず)。

中西部のトラック用トランスミッション工場で、プロセスラインの最終テスト段階で特殊なダイナモメーターシステムが故障した。 この故障により、生産中に125,000ドル以上の繊細な駆動装置が損傷し、最終テスト生産エリアの8%が予定外の停止を余儀なくされた。

初回リーディング

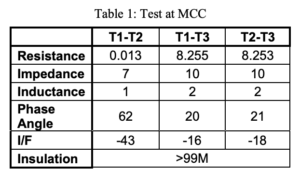

故障の原因を特定するため、ALL-TEST IV PRO 2000が適用された。 最初のテストはモーターコントロールセンター(MCC)で実施され、深刻なショート(I/Fと位相角)と接続の緩み(抵抗)が指摘された:

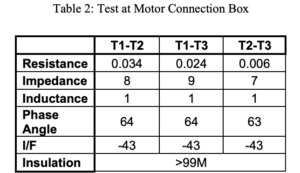

標準的な方法に従って、モーターはモーター接続ボックスでテストされ、以下の良好な結果が得られた:

これは、故障がケーブル配線にあることを示していた。 点検の結果、接続部の圧着が不適切だったため接続が緩み、ケーブルの絶縁が破壊されて故障していたことが判明した。 この故障は直接的なショートで、ドライブに壊滅的なダメージを与えた。 ケーブルが接地していないことに注意。

次のステップ

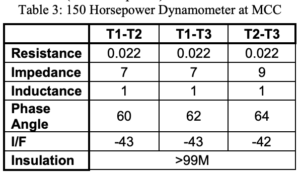

モーター回路解析(MCA)は、ケーブルの不具合が発生する前のダイナモメーターシステムでは実施されていなかった。 このシステムはプラントの信頼性プログラムに追加され、他のいくつかのダイナモメーターケーブルも同じ状態であることが判明した。 ダイナモ1台(150馬力)にコイルショートが見つかった:

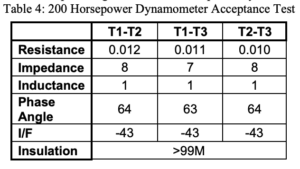

最終テスト段階は非常に重要であるため、信頼性部門はすべての新品および修理済みダイナモモーターに受入テスト段階を追加した。 新品の200馬力ダイナモメーター・モーターテストの例は以下の通り:

コスト回避

他の故障を早期に発見し、修正することで、最初の200馬力ダイナモメーターと同じような故障が発生した場合、設備費だけで少なくとも50万ドルのコスト削減ができた。 ダイナモメーターが故障するたびに、最終テスト段階で工場の生産能力は8%低下する。

教訓

工場内の重要なモーターを見直すことで、信頼性プログラムに含めなければならない重要な設備が特定される。 ALL-TEST IV PRO 2000を使用したモーター回路解析は、予知保全装置では稀な着信検査、トレンド解析、トラブルシューティング機能を提供します。 接続の緩み、ケーブルの不具合、巻線の不具合などを特定することで、多くの場合、プログラムに対する簡単な投資回収を迅速に行うことができる。