Fehler auf der Leistungsbremse im Automobilwerk diagnostiziert

Beschreibung

Standort: Mid-Western Truck Transmission Manufacturing Facility Dynamometer Motor: 200 Pferdestärken, Spezialmotor und Dynamometerantrieb, 480 Volt Betroffene Systeme: Abschließende In-Prozess-Prüfungen, 8% der Kapazität betroffen Ausfallkosten: > 125.000 $ an Ausrüstung, ohne Produktion, Lieferung und Personal Einsparungen: > 500.000 $ an Ausrüstung, ohne Produktion, Lieferung und Personal.

In einem Lkw-Getriebewerk im mittleren Westen der USA fiel ein spezielles Prüfstandssystem in der letzten Testphase der Prozesslinie aus. Der Fehler beschädigte während der Produktion empfindliche Antriebsanlagen im Wert von über 125.000 Dollar und verursachte einen ungeplanten Ausfall von 8 % des Produktionsbereichs für die Endprüfung.

Erste Lesungen

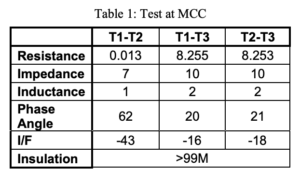

Zur Ermittlung der Fehlerursache wurde der ALL-TEST IV PRO 2000 eingesetzt. Der erste Test wurde am Motor Control Center (MCC) durchgeführt und ergab einen schweren Kurzschluss (I/F und Phasenwinkel) und lose Verbindungen (Widerstand):

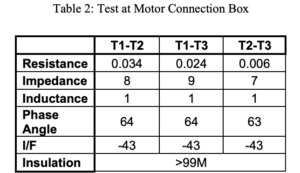

Wie in der Praxis üblich, wurde der Motor am Motoranschlusskasten mit den folgenden guten Ergebnissen getestet:

Dies deutete darauf hin, dass der Fehler in der Verkabelung lag. Bei der Inspektion wurde festgestellt, dass die Verbindungen falsch gecrimpt worden waren, was zu einem Wackelkontakt führte, der die Kabelisolierung beschädigte und ausfiel. Der Fehler war ein direkter Kurzschluss, der zu einer katastrophalen Beschädigung des Laufwerks führte. Beachten Sie, dass das Kabel nicht geerdet ist.

Nächster Schritt

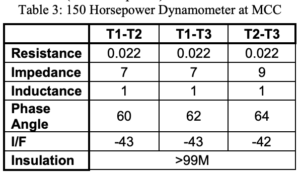

Die Motorstromkreisanalyse (MCA) war vor dem Kabelfehler nicht am Leistungsprüfstandssystem durchgeführt worden. Das System wurde in das Zuverlässigkeitsprogramm des Werks aufgenommen, und es wurde festgestellt, dass sich mehrere andere Prüfstandskabel in demselben Zustand befanden. Bei einem Motor des Leistungsprüfstands (150 PS) wurde ein Spulenkurzschluss festgestellt:

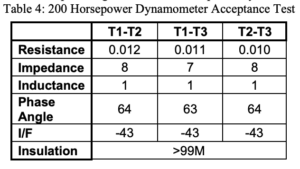

Die abschließende Testphase ist sehr kritisch, daher hat die Zuverlässigkeitsabteilung eine Abnahmetestphase für alle neuen und reparierten Prüfstandsmotoren eingeführt. Ein Beispiel für einen guten neuen 200-PS-Leistungsprüfstand-Motorentest sieht folgendermaßen aus:

Kostenvermeidung

Die frühzeitige Erkennung und Behebung der anderen Fehler führte zu einer Kostenvermeidung von mindestens 500.000 Dollar, falls die Ausfälle auf die gleiche Weise wie bei der ersten 200-PS-Leistungsbremse auftreten würden. Jeder Ausfall eines Prüfstands verringert die Produktionskapazität der Anlage in der letzten Testphase um 8 %.

Gelernte Lektionen

Eine Überprüfung der kritischen Motoren in der Anlage würde kritische Geräte identifizieren, die in das Zuverlässigkeitsprogramm aufgenommen werden müssen. Die Motorstromkreisanalyse mit dem ALL-TEST IV PRO 2000 kann zur Eingangsprüfung, Trendanalyse und Fehlersuche eingesetzt werden, wie sie bei Geräten für die vorausschauende Wartung selten sind. Die Identifizierung von losen Verbindungen, Kabelfehlern und Wicklungsfehlern führt oft zu einer sehr schnellen und einfachen Amortisation des Programms.