Analyse von Rotorfehlern bei Synchronmotoren

Ein großer Synchronmotor mit 8.000 PS, 13,2 kV und 200 U/min, der einen Kolbenkompressor in einem Chemiewerk antreibt, löste während des Starts mit einem General Electric Multilin® in 65 Millisekunden eine Kurzschlusswarnung aus.

Der Motor wurde mit verschiedenen Technologien getestet, unter anderem mit einem Überspannungs-Vergleichstest, bei dem kein Fehler festgestellt wurde.

Mit einem ALL-TEST IV PRO™ wurde dann die Wicklung untersucht und der Fehler isoliert.

Einzelheiten:

Standort: Mid-Western Petro-Chemical Plant

Ausrüstung: 8.000 PS, 13,2 kV, 200 U/min Synchronmotor auf Hubkolbenkompressor

Betroffene Systeme: 25% der Werksdruckluft

Ausfallkosten: ~$125.000 pro Stunde

Einsparungen: >$2.000.000

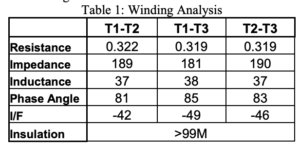

Erste Lesungen

Der erste Test ergab die folgenden Ergebnisse:

Diese Messwerte wiesen eindeutig auf einen Fehler hin (I/F und Phasenwinkel). Zur weiteren Untersuchung und zur Eingrenzung des Fehlers wurden zusätzliche Messungen vorgenommen, wobei der Rotor um einige Grad bewegt wurde.

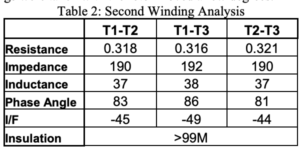

Fehler am Motorrotor gefunden

Wie beobachtet, gab es höchstwahrscheinlich mehrere Fehler am Motorrotor, da die Fehlermessungen der Neupositionierung des Rotors folgen. Darüber hinaus folgen die Impedanz- und Induktivitätswerte einander nicht, was darauf hindeutet, dass die Wicklung in schlechtem Zustand war (was durch frühere Teilentladungsprüfungen bestätigt wurde).

Aufgrund der Geschwindigkeit, mit der der Motorschutz auslöste, kam man zunächst zu dem Schluss, dass entweder ein katastrophaler Ausfall der Statorwicklung oder ein Problem mit einem der Sekundärkreise vorlag. Auf der Grundlage von zwei ALL-TEST IV PRO™-Testergebnissen wurden eindeutige Fehler an der Rotorspule festgestellt.

Bei der Demontage zur weiteren Fehlersuche wurde festgestellt, dass vier von 36 Spulen auf dem Rotor einen vollständigen Kurzschluss aufwiesen, zwei weitere waren weniger stark kurzgeschlossen. Um die Anlage in Betrieb zu nehmen, wurden vier Ersatzspulen verwendet, um den Motor zum Laufen zu bringen, während Pläne für das Wiederaufwickeln des Motors während des nächsten geplanten Stillstands gemacht wurden.

Tests der sekundären (Rotor-)Steuerungen ergaben Schäden, die durch den Kurzschluss des Rotors verursacht wurden, der den Motor schnell vom Netz nahm. Auch dieser Stromkreis wurde repariert.

Kostenvermeidung

Das ALL-TEST IV PRO™ wurde eingesetzt, um eine Störung zu identifizieren, die dazu führte, dass kritische Geräte mehr als einen Tag lang außer Betrieb waren, während andere Geräte zur Fehlerbehebung eingesetzt wurden.

Der Fehler wurde erst erkannt, als der ALL-TEST IV PRO™ über einen Zeitraum von 45 Minuten verwendet wurde. Die Ausfallzeiten verursachten Produktionsausfälle in Höhe von mehreren Millionen Dollar.

Bei einer nachfolgenden Störung wurde mit dem ALL-TEST IV PRO™ überprüft, ob sich der Motor vor dem Start in einem akzeptablen Zustand befand, und es dauerte nur wenige Minuten, bis eindeutige Ergebnisse vorlagen, so dass der Motor schnell wieder in Betrieb genommen werden konnte.

Schlussfolgerung

Der ALL-TEST IV PRO™ ermöglichte einen vollständigen Überblick über den elektrischen Zustand des Motors, so dass mit einem minimalen Zeitverlust bei der Fehlersuche festgestellt werden konnte, ob Fehler am Motorrotor vorlagen.

Da die Anlage nicht in Betrieb war, war das einzige Gerät, mit dem diese Art von Test durchgeführt werden konnte, ein Motorstromkreisanalysator.

Regelmäßige Prüfungen mit dem ALL-TEST IV PRO™ hätten den Fehler, der im Laufe der Zeit auftrat, vor jeder anderen Prüfmethode erkannt.