Fejlanalyse af synkronmotorens rotor

En stor 8.000 HK, 13,2 kV, 200 RPM synkronmotor, der driver en stempelkompressor på en kemisk fabrik, udløste en kortslutningsadvarsel under opstart ved hjælp af en General Electric Multilin® på 65 millisekunder.

Motoren blev testet ved hjælp af en række forskellige teknologier, herunder sammenligningstest af overspænding, som ikke afslørede en fejl.

En ALL-TEST IV PRO™ blev derefter brugt til at undersøge viklingen og isolere fejlen.

Detaljer:

Placering: Midtvestlig petrokemisk fabrik

Udstyr: 8.000 HK, 13,2 kV, 200 RPM synkronmotor på stempelkompressor

Påvirkede systemer: 25% af anlæggets trykluft

Omkostninger ved fejl: ~$125.000 pr. time

Besparelser: >$2.000.000

Indledende målinger

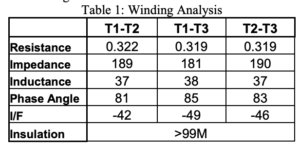

Den indledende test gav følgende resultater:

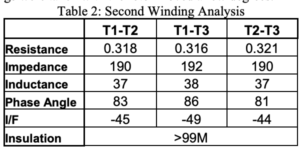

Disse aflæsninger viste tydeligt en fejl (I/F og fasevinkel). For at undersøge det nærmere og isolere fejlen blev der taget yderligere målinger, hvor rotoren blev flyttet et par grader.

Fejl i motorrotoren fundet

Som observeret var der sandsynligvis flere motorrotorfejl, da fejlaflæsningerne følger rotorens omplacering. Derudover følger impedans- og induktansaflæsningerne ikke hinanden, hvilket indikerer, at viklingen var i dårlig stand (bekræftet baseret på tidligere test af delvis afladning).

Den første konklusion var, baseret på hvor hurtigt motorbeskyttelsen udløste, at der enten var tale om en katastrofal statorviklingsfejl, eller at der var et problem med et af de sekundære kredsløb. Baseret på to ALL-TEST IV PRO™ testresultater var der klare rotorspolefejl.

Ved adskillelse for yderligere fejlfinding viste det sig, at fire ud af 36 spoler på rotoren var helt kortsluttede, mens to andre var mindre alvorligt kortsluttede. For at få udstyret i gang blev der brugt fire ekstra spoler til at få motoren i gang, mens der blev lagt planer for omspoling af motoren under den næste planlagte nedlukning.

Test af de sekundære kontroller (rotor) viste skader forårsaget af kortslutningen af rotoren, som fik motoren til hurtigt at gå off-line. Dette kredsløb blev også repareret.

Undgåelse af omkostninger

ALL-TEST IV PRO™ blev brugt til at identificere en fejl, der fik kritisk udstyr til at være offline i mere end en dag, mens andet udstyr blev brugt til fejlfinding.

Fejlen blev ikke identificeret, før ALL-TEST IV PRO™ blev brugt i 45 minutter. Tabt arbejdstid betød flere millioner dollars i tabt produktion.

Ved en efterfølgende fejl blev ALL-TEST IV PRO™ brugt til at verificere, at motoren var i acceptabel stand før opstart, og det tog kun få minutter med klare resultater, så motoren hurtigt kunne bringes online igen.

Konklusion

ALL-TEST IV PRO™ gav et komplet overblik over motorens elektriske tilstand og identificerede, om der var fejl i motorens rotor med et minimalt tab af tid til fejlfinding.

Fordi udstyret var off-line, var det eneste udstyr, der kunne udføre denne type test, en motorkredsløbsanalysator.

Periodisk test med ALL-TEST IV PRO™ ville have identificeret fejlen, der opstod over tid, før nogen anden type testmetode.