Fejl i dynamometer diagnosticeret på bilfabrik

Beskrivelse

Placering: Produktionsanlæg til lastbiltransmissioner i Midtvesten Dynamometermotor: 200 hestekræfter, specialmotor og dynamometerdrev, 480 volt Påvirkede systemer: Afsluttende procesinspektioner, 8 % af kapaciteten berørt Fejlomkostninger: > 125.000 USD i udstyr, ekskl. produktion, levering og arbejdskraft Besparelser: > 500.000 USD i udstyr, ekskl. produktion, levering og arbejdskraft.

Et særligt dynamometersystem svigtede på en fabrik for lastbiltransmissioner i Midtvesten i den sidste testfase af deres proceslinje. Fejlen beskadigede følsomt drevudstyr for over 125.000 dollars under produktionen og forårsagede en uplanlagt afbrydelse af 8 % af det endelige testproduktionsområde.

Indledende målinger

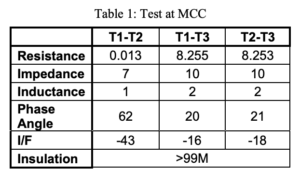

ALL-TEST IV PRO 2000 blev anvendt til at fastslå årsagen til fejlen. Den første test blev udført på motorkontrolcentret (MCC) og viste en alvorlig kortslutning (I/F og fasevinkel) og løse forbindelser (modstand):

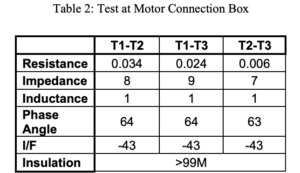

Som standard blev motoren testet ved motorens tilslutningsboks med følgende gode resultater:

Det tydede på, at fejlen lå i kablerne. Da de blev inspiceret, viste det sig, at forbindelserne var blevet forkert krympet, hvilket forårsagede en løs forbindelse, der fik kabelisoleringen til at bryde sammen og svigte. Fejlen var en direkte kortslutning, der forårsagede katastrofal skade på drevet. Bemærk, at kablet ikke har jordforbindelse.

Næste trin

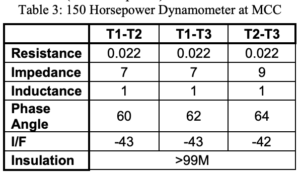

Der var ikke blevet udført motorkredsløbsanalyse (MCA) på dynamometersystemet før kabelfejlen. Systemet blev føjet til fabrikkens pålidelighedsprogram, og flere andre dynamometerkabler viste sig at være i samme tilstand. En dynamometermotor (150 hestekræfter) viste sig at have en kortslutning i spolen:

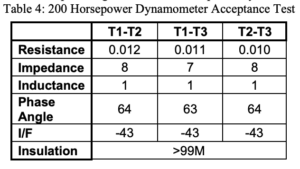

Den sidste testfase er meget kritisk, så pålidelighedsafdelingen tilføjede en godkendelsestestfase til alle nye og reparerede dynamometermotorer. Et eksempel på en god ny 200 hestekræfters dynamometermotortest er som følger:

Undgåelse af omkostninger

Tidlig opdagelse og udbedring af de andre fejl gav en omkostningsbesparelse på mindst 500.000 dollars, hvis fejlene skulle opstå på samme måde som på det første 200 hestekræfters dynamometer. Hver dynamometerfejl reducerer anlæggets produktionskapacitet med 8% i den afsluttende testfase.

Erfaringer

En gennemgang af kritiske motorer i anlægget vil identificere kritisk udstyr, der skal inkluderes i pålidelighedsprogrammet. Motorkredsløbsanalyse ved hjælp af ALL-TEST IV PRO 2000 kan bruges til at levere indgående inspektion, trendanalyse og fejlfindingsfunktioner, der er sjældne i udstyr til forudsigelig vedligeholdelse. Identifikation af løse forbindelser, kabelfejl og viklingsfejl vil ofte give en meget hurtig og enkel tilbagebetaling for programmet.