Pemantauan Mesin dan Bagaimana Teknologi ESA Dapat Meningkatkan Keandalan Pabrik Anda

Oleh: William Kruger, ALL-TEST Pro

Lebih dari 300 juta motor listrik digunakan dalam infrastruktur, bangunan besar, dan industri di seluruh dunia. Motor-motor ini menyumbang sekitar 2/3 bagian dari konsumsi daya industri. Listrik diperlukan di hampir semua area pabrik untuk menyediakan tenaga penggerak yang mengoperasikan peralatan yang menghasilkan produk atau menyediakan layanan yang dibangun untuk menjalankan peralatan pabrik. Listrik adalah produk yang unik karena membutuhkan aliran yang terus menerus, tidak dapat disimpan dengan mudah, dan biasanya tidak diperiksa sebelum digunakan. Kebanyakan orang percaya bahwa keandalan listrik berakhir dengan keberhasilan pengiriman daya ke pembangkit, jika lampu menyala atau motor menyala ketika sakelar dibalik, atau tombol ditekan maka listrik dapat diandalkan. Namun dalam banyak kasus, kualitas daya yang dipasok ke sistem motor dapat menjadi penyebab kerusakan atau kegagalan. Hasil dari “kualitas daya” yang buruk biasanya bersifat jangka panjang dan sering kali diabaikan sebagai sumber atau penyebab masalah. Mengetahui kualitas daya yang masuk, bersama dengan kondisi mekanis dan elektrik motor serta kondisi mekanis penggerak adalah penting di semua fasilitas untuk menjaga waktu kerja & menghemat biaya. Untuk itu, pabrik telah menerapkan program pengujian, pemantauan kondisi, atau pemeliharaan prediktif PdM. Banyak instrumen pengujian yang tersedia yang memberikan pengukuran, grafik dan laporan yang memberikan peringatan dan peringatan, bukan jawaban atas kondisi motor Anda. Teknologi ESA memberikan jawaban terkait kesehatan motor, drive, dan listrik Anda dengan memberikan jawaban yang cepat dan andal saat peralatan beroperasi.

Analisis Rangkaian Motor MCA memberikan kondisi kesehatan yang andal dari sistem insulasi belitan motor dan dinding arde dalam kondisi tidak berenergi. Beberapa mesin bekerja terus menerus. Untuk mengevaluasi peralatan ini, industri peralatan telah menerapkan program pemeliharaan prediktif di pabrik untuk mengidentifikasi kesalahan peralatan sebelum mengakibatkan pemadaman peralatan yang mahal atau kegagalan bencana. Jadi, hal ini memerlukan teknologi yang dapat menguji peralatan saat sedang beroperasi. Teknologi PdM seperti analisis getaran mesin (MVA), termografi, ultrasound, semuanya telah memberikan beberapa informasi berharga untuk mengidentifikasi kesalahan spesifik dalam distribusi pabrik atau peralatan berputar saat peralatan beroperasi.

Namun, tidak semua program PdM adalah sama dan program yang paling efektif mengakui kebutuhan akan berbagai teknologi. Program pemeliharaan prediktif yang paling efektif memiliki tiga fase 1) deteksi, 2) analisis, dan 3) koreksi.

Fase Deteksi Pemeliharaan Prediktif:

1) Memindai sebanyak mungkin mesin secepat mungkin

2) Mengidentifikasi sebanyak mungkin masalah potensial

3) Memberikan diagnosis sebanyak mungkin

Fase analisis setelah fase deteksi telah mengidentifikasi peralatan yang menunjukkan penurunan kesehatan. Fase ini mungkin memerlukan pengujian tambahan yang lebih rinci menggunakan teknologi yang sama atau dalam beberapa kasus teknologi lain untuk menentukan kondisi dalam mesin yang berubah atau kesalahan apa yang terjadi. Pada beberapa teknologi, proses deteksi awal dapat memberikan beberapa indikasi mengenai penyebab anomali. Jadi, selalu ada garis tipis antara deteksi dan analisis, teknologi PdM yang optimal.

Fase koreksi membuat rencana tindakan untuk kesalahan yang teridentifikasi. Misalnya, jika kesalahan adalah ketidakseimbangan, dapatkah diperbaiki di lapangan atau apakah perlu menyeimbangkan di toko. Jika terdeteksi adanya kerusakan bearing, tindakan yang dapat dilakukan adalah dengan mengurangi interval pemantauan hingga mesin dapat dimatikan secara ekonomis sesuai dengan izin operasi atau segera dimatikan tergantung pada beberapa faktor, termasuk biaya kegagalan vs produksi yang hilang.

Alat pemeliharaan prediktif yang umum.

Analisis Getaran Mesin – Getaran adalah salah satu teknologi yang paling sering digunakan pada peralatan yang berputar. Menurut definisi, getaran adalah gerakan bolak-balik atau naik-turun secara periodik pada suatu titik diam. Getaran dapat mendeteksi dan mengidentifikasi berbagai macam kesalahan mekanis dan proses.

Kesalahan umum yang diidentifikasi oleh MVA:

Ketidakseimbangan Mekanis

Ketidaksejajaran – termasuk kaki lunak

Rotor eksentrik

Poros Bengkok

Kelonggaran Poros Retak

Di antara komponen yang tidak berputar

Antara komponen yang berputar dan tidak berputar

Komponen yang berputar longgar

Masalah kelulusan blade & baling-baling

Masalah Gear Box

Cacat bantalan Elemen Gelinding

Rotor menggosok

Masalah Proses:

Kavitasi

Masalah aliran atau aerodinamika

Masalah Motor Induksi AC:

Masalah rotor: Batang rotor rusak, rotor eksentrik (Eksentrisitas Dinamis), rotor yang sensitif secara termal

Masalah stator: Celah udara yang tidak sama (Eksentrisitas Statis), Kaki lunak, belitan longgar, atau besi stator

Masalah Pengontrol Motor:

Beberapa kesalahan terbatas pada pengontrol VFD

Beberapa kesalahan terbatas pada pengontrol motor DC

Keuntungan, pengukuran non-invasif, data uji yang mudah diperoleh, digunakan secara luas dan diterima. Kekurangannya, tidak memberikan indikasi kondisi kualitas daya, atau masalah kelistrikan lainnya, bergantung pada Hukum Newton F = mA untuk mengindikasikan kegagalan yang baru terjadi. Ini berarti kemampuan untuk mendeteksi kesalahan tergantung pada massa mesin, mesin yang lebih besar membutuhkan lebih banyak tenaga, dalam banyak kasus kesalahan benar-benar terlewatkan, terutama pada tahap awal. Jadi, tingkat keparahan gangguan berdasarkan nilai yang diukur belum tentu sebanding dengan massanya. Sebagai contoh, jika gaya yang sama yang disebabkan oleh ketidakseimbangan pada mesin yang lebih kecil diterapkan pada mesin yang lebih besar, getaran yang dihasilkan akan lebih rendah, namun gaya yang diterapkan pada bantalan akan sama.

Pertimbangan tambahan dengan MVA adalah bahwa getaran bersifat terarah dan sensor getaran juga bersifat searah, sehingga hanya mengukur gerakan ke arah orientasi. Selain itu, sensor ini hanya mengukur gerakan pada lokasi atau titik pemasangan. Untuk mengevaluasi gerakan di semua arah gerakan biasanya memerlukan tiga pengukuran pada setiap titik. Selain itu, tidak semua sensor mengukur gerakan yang sama, beberapa sensor mengukur gerakan relatif sedangkan yang lain mengukur gerakan absolut, dan sensor yang berbeda memiliki rentang frekuensi yang berbeda, Menggunakan sensor atau pengukuran yang salah sering kali menghasilkan penilaian yang tidak akurat terhadap kesehatan mesin.

Inframerah – panas seperti halnya getaran juga merupakan indikator yang baik untuk mengetahui adanya masalah dalam suatu sistem dan termografi telah terbukti sangat berguna dalam arena listrik untuk masalah koneksi. Juga memungkinkan untuk mengidentifikasi masalah lain seperti ketidakseimbangan arus, dan titik panas di berbagai area peralatan dengan menggunakan teknologi ini, tetapi biasanya pada saat panas yang dihasilkan cukup, gangguan pada umumnya berkembang dengan baik dan dalam beberapa kasus, suhu dapat menurun seiring dengan perkembangan gangguan. Keuntungan dari termografi adalah tidak mengganggu dan mudah untuk melakukan pengukuran. Kekurangan; mungkin kekurangan terbesar adalah garis pandang, untuk mengidentifikasi kesalahan, kamera harus dapat melihat area tersebut, sering kali kesalahan mungkin tersembunyi di balik panel, di bawah penutup kopling, di dalam kabinet atau saluran. Selain itu, termografi memiliki kemampuan diagnostik yang sangat terbatas. Ketika kenaikan suhu terjadi, ada banyak kemungkinan penyebabnya, pengujian tambahan, teknologi, dan mungkin inspeksi diperlukan untuk menentukan atau bahkan memverifikasi penyebabnya.

Ultrasonografi – Diakui sebagai teknologi PdM yang sangat berguna. Instrumen ultrasonik mendeteksi ultrasonik yang ditularkan melalui udara dan struktur yang tidak terdengar oleh telinga manusia dan secara elektronik mengubahnya ke kisaran yang dapat didengar. Sinyal yang diubah ini kemudian dapat dipantau dengan menggunakan headphone atau dilihat pada layar sebagai tampilan bentuk gelombang waktu atau FFT. Hal ini memungkinkan teknisi terlatih untuk mengidentifikasi tahap awal cacat bantalan elemen gelinding pada peralatan berputar, kebocoran udara pada sistem udara, pelepasan korona pada konduktor tegangan tinggi, atau pelacakan pada sistem kelistrikan. Keuntungan ultrasonik adalah tidak mengganggu, dilakukan saat peralatan beroperasi, relatif mudah dilakukan. Kekurangannya, deteksi masalah yang terbatas, Ultra sonik hanya mengidentifikasi beberapa kesalahan dan hasilnya biasanya sangat subjektif dan tergantung pada pengalaman teknisi.

Tak satu pun dari teknologi yang umum digunakan ini yang memberikan indikasi seluruh sistem motor mulai dari daya yang masuk hingga proses itu sendiri. Dalam beberapa kasus, satu-satunya indikasi sistem motor yang menurun kesehatannya adalah motor menjadi panas atau mungkin tersandung.

Pabrik-pabrik dengan cepat menyadari keuntungan menggunakan Analisis Tanda Tangan Listrik sebagai elemen kunci dari program PdM mereka. Mereka mulai memahami bahwa ESA bukanlah teknik pengukuran khusus yang digunakan untuk mengidentifikasi anomali listrik yang tidak jelas, sangat jarang atau sulit diidentifikasi, tetapi mungkin merupakan teknologi PdM yang paling berguna dan komprehensif yang tersedia.

Menerapkan ESA sebagai teknologi PdM dimulai dengan instrumen. ATPOL II genggam, Gambar 1; melakukan pengambilan data selama 50 detik pada pengontrol motor untuk mengukur kondisi seluruh sistem motor. Instrumen portabel dan ringan ini, melakukan dan menyimpan penangkapan simultan ketiga fase tegangan dan arus untuk analisis kualitas daya, dan penangkapan langsung 50 msec dari ketiga fase bentuk gelombang waktu tegangan dan arus untuk pemeriksaan visual informasi yang sangat penting ini

GAMBAR 1 ATPOL II

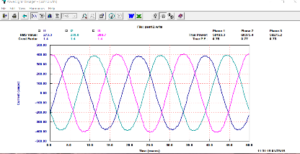

GAMBAR 2 BENTUK GELOMBANG ARUS HIDUP 3 FASE 50 MSEC

Gambar 2;. ESA juga secara internal melakukan konversi analog ke digital dari bentuk gelombang tegangan dan waktu arus peralatan listrik, menyimpan untuk diunggah ke komputer host. Electrical Signature Analysis (ESA) adalah teknologi efektif sederhana yang telah terbukti di lapangan yang memverifikasi kualitas daya yang masuk ke motor serta kesehatan motor dan drive.

Semua data yang diambil dan disimpan dapat diunggah ke komputer host menggunakan koneksi Bluetooth nirkabel, kartu SD 2Gbyte atau kabel serial. Program perangkat lunak Power System Manager (PSM) dan ESA yang disediakan menyediakan grafik, tabel, analisis, dan laporan yang diperlukan untuk menyediakan alat PdM yang sangat kuat yang memberikan analisis yang sangat menyeluruh dari seluruh sistem motor.

Arus motor bertindak sebagai transduser yang sangat efisien dan efektif tanpa keterbatasan yang terkait dengan sensor getaran. Setiap gaya siklik atau gangguan dalam sistem motor menyebabkan arus motor termodulasi pada frekuensi gaya atau gangguan tersebut. Anomali yang terjadi pada arus motor disebabkan oleh bagian hilir pengontrol motor, sedangkan anomali pada tegangan berasal dari daya yang masuk. Dengan mengidentifikasi setiap perbedaan dalam data tegangan dan arus, penyebab gangguan dapat dipisahkan antara daya yang masuk (hulu pengontrol) atau yang terkait dengan motor, mesin yang digerakkan, atau proses (hilir pengontrol). ESA menilai kesehatan seluruh sistem motor saat alat berat beroperasi pada beban apa pun, dalam waktu yang lebih singkat daripada yang diperlukan untuk mengukur getaran pada satu bantalan menggunakan getaran mesin.

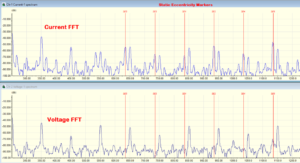

Perangkat lunak analisis ESA yang canggih melakukan FFT pada bentuk gelombang digital yang diunggah dan menerjemahkan data ini ke dalam alat, grafik, dan tampilan yang diperlukan untuk analisis mendalam dari seluruh sistem motor. Analisis ini mengidentifikasi kesalahan, gangguan, atau anomali yang dimulai dari daya yang masuk (data tegangan) melalui peralatan listrik, mesin yang digerakkan, dan proses itu sendiri. Algoritme eksklusif diterapkan pada data yang diterjemahkan ini dan mengidentifikasi kesalahan. Banyak kesalahan yang sebelumnya sulit dideteksi dapat dengan mudah diidentifikasi dengan menggunakan fitur analisis otomatis. Dengan memasukkan detail mesin tertentu yang mudah diakses dari pelat nama motor, ESA menghasilkan evaluasi lengkap dari seluruh sistem motor. Informasi seperti kecepatan motor, voltase, arus beban penuh, dan daya pengenal dimasukkan ke dalam perangkat lunak yang kemudian membuat laporan analisis yang mudah dipahami. Untuk analisis yang lebih rinci, informasi tambahan yang mencakup, jumlah batang rotor dan slot stator memberikan diagnostik lebih lanjut yang berkaitan dengan kondisi internal motor, gangguan seperti eksentrisitas statis dan dinamis dengan cepat dikonfirmasi menggunakan penanda terkait gangguan (Gambar 3).

GAMBAR 3 PENANDA KESALAHAN

Kesalahan mekanis dapat dideteksi secara otomatis hanya dengan memasukkan informasi mesin tambahan seperti nomor bantalan; lingkar sabuk, dan ukuran katrol; jumlah baling-baling atau bilah pada impeler; atau jumlah gigi pada roda gigi, ke dalam perangkat lunak analisis ESA, gaya yang dihasilkan oleh cacat bantalan elemen gelinding, sambungan roda gigi, bilah kipas, baling-baling pompa yang lewat, atau masalah sabuk dapat dengan mudah diidentifikasi dengan menghitung gaya yang dihasilkan ketika salah satu dari kesalahan ini terjadi. Penanda yang mudah dikenali dimasukkan ke dalam layar untuk menyorot puncak spektral yang mengidentifikasi gaya-gaya ini untuk menganalisis alat berat yang digerakkan dengan cepat dan akurat. Semua gangguan yang terdeteksi oleh MVA juga dapat dideteksi menggunakan ESA.

ESA menggunakan persentase gangguan arus atau tegangan relatif terhadap tegangan yang disuplai atau arus motor untuk mengidentifikasi gangguan, hal ini memungkinkan gangguan terdeteksi lebih awal dengan ESA karena respons terhadap gaya ini tidak terpengaruh oleh massa alat berat atau dibatasi oleh masalah respons frekuensi yang terkait dengan sensor getaran.

Selain mengidentifikasi gangguan dan anomali, rumus kelistrikan standar dapat diterapkan untuk menilai dengan cepat efek energi yang ditimbulkan oleh gangguan tersebut.

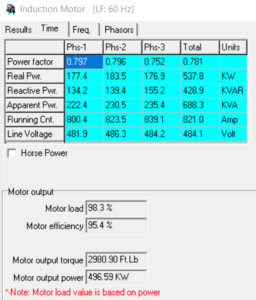

Studi kasus: Untuk menekankan kekuatan ESA, tinjauan singkat tentang analisis yang dilakukan pada motor AC tiga fase 700 HP yang menggerakkan pompa vertikal di pabrik air. Motor terasa panas saat disentuh dan hasil dari pengujian getaran mesin yang baru-baru ini dilakukan menunjukkan tingkat getaran secara keseluruhan sangat rendah dan dianggap berjalan lancar, analisis getaran memberikan rekomendasi sistem motor “tidak perlu perawatan”. Beberapa tes tambahan dilakukan selama beberapa bulan berikutnya, tetapi masih ada pertanyaan mengenai penyebab masalahnya. Kemudian diputuskan untuk melakukan ESA pada motor subjek, tes ESA 2 – 50 detik dilakukan secara bersamaan dengan tes getaran mesin.

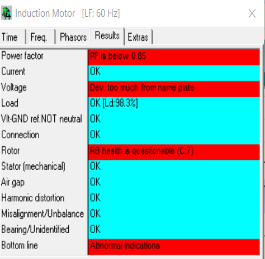

GAMBAR 4 LAPORAN ANALISIS OTOMATIS

Analisis ESA lengkap Lihat Gambar 4 dan laporan dibuat saat data getaran masih dikumpulkan. 2 minggu kemudian, laporan getaran masih menunjukkan bahwa pompa vertikal tidak memerlukan tindakan pemeliharaan. Laporan ESA yang dibuat secara otomatis yang diselesaikan pada saat dilihat mengidentifikasi beberapa batang rotor yang rusak Gambar 5. Sistem penilaian otomatis mencatat tingkat keparahan C: 7 dari 7 dan merekomendasikan perbaikan segera. Arus motor berjalan dalam kondisi kelebihan beban.

![]()

GAMBAR 5 LAPORAN KESEHATAN BATANG ROTOR

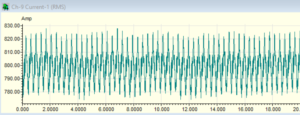

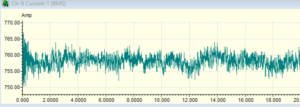

Jejak waktu dari arus motor menunjukkan arus motor memodulasi 50 ampere dari 775 hingga 825 ampere (Gambar 6). Kecepatan motor juga berjalan 15 RPM di bawah pelat nama. Menerapkan hukum Joule dari bawah gangguan menyebabkan motor memodulasi 55HP (Gambar 6). FFT menunjukkan frekuensi modulasi berada pada frekuensi pole passing, yang merupakan indikator utama masalah rotor bar.

GAMBAR 6 JEJAK ARUS RMS SEBELUM PERBAIKAN

Hukum Joule untuk Daya 3 fasa dalam watt. Daya = Tegangan (V) dikali Arus (I) P = V x I x 1,73

Setelah diperiksa, lebih dari 30% batang rotor ditemukan rusak, motor dikirim ke pabrik untuk membangun kembali rotor dan mengganti batang rotor. Setelah perbaikan, arus motor dalam kisaran normal turun dari 800 ampere menjadi 757 tanpa modulasi. Kecepatan motor mencapai kisaran yang diharapkan dan motor berjalan pada suhu pengoperasian normal (Gambar 7).

Meskipun data getaran sebelumnya menunjukkan bahwa motor dalam kondisi sehat sebelum perbaikan, tingkat getaran keseluruhan berkurang lebih dari 50% setelah perbaikan.

GAMBAR 7 JEJAK ARUS RMS SETELAH PERBAIKAN

GAMBAR 8 TABEL KUALITAS DAYA

Kesimpulan: Karena ESA menggunakan tegangan dan arus motor sebagai transduser untuk menentukan kelistrikan dan mekanis peralatan listrik, maka ESA dengan cepat diakui sebagai alat deteksi yang ideal untuk gangguan kelistrikan dan mekanis yang diperlukan untuk pemeliharaan prediktif untuk peralatan yang memiliki peralatan listrik jenis apa pun. Ini berarti motor, generator, atau transformator dapat diuji. ESA juga memberikan kemampuan untuk menganalisis kesalahan atau anomali yang kompleks dalam sistem distribusi listrik. Alat canggih ini dapat digunakan pada semua jenis motor AC dan peralatan listrik apa pun sebagai indikasi kesehatan total seluruh sistem kelistrikan. Dalam waktu kurang dari satu menit, semua informasi yang diperlukan untuk menyusun evaluasi lengkap sistem motor, menyediakan tabel kualitas daya lengkap (Gambar 8) yang mendefinisikan kondisi daya yang masuk, beban motor, dan efisiensi motor. Penangkapan bentuk gelombang memungkinkan analis untuk mengidentifikasi kerusakan isolasi atau koneksi yang longgar di mana saja dalam sistem kelistrikan. Kunci utama untuk menganalisis kesalahan listrik dan mekanik secara akurat pada peralatan yang berputar, dengan menggunakan ESA, kecepatan motor yang sebenarnya biasanya dapat dihitung dari data yang diambil dengan 1 RPM. Seperti semua teknologi PdM lainnya, seiring dengan semakin banyaknya pengguna yang mengimplementasikan teknologi baru, semakin banyak pula penggunaan, teknik, dan kemampuan yang ditemukan. Karena ini adalah teknologi yang relatif baru, maka kemampuan baru sedang dikembangkan.