Makine İzleme ve ESA Teknolojisi Tesisinizin Güvenilirliğini Nasıl Artırabilir?

Yazan: William Kruger, ALL-TEST Pro

Dünya genelinde 300 milyondan fazla elektrik motoru altyapıda, büyük binalarda ve endüstride kullanılmaktadır. Bu motorlar endüstriyel güç tüketiminin yaklaşık 2/3’ünü oluşturmaktadır. Elektrik, ürünleri üreten ekipmanı çalıştıran ya da tesisin ekipmanının gerçekleştirmek üzere inşa edildiği hizmetleri sağlayan itici gücü sağlamak için tesisin neredeyse tüm alanlarında gereklidir. Elektrik, sürekli akış gerektirmesi, uygun şekilde depolanamaması ve normalde kullanımdan önce denetlenmemesi açısından benzersiz bir üründür. Çoğu insan, elektrik güvenilirliğinin santrale başarılı bir şekilde güç verilmesiyle sona erdiğine inanır; düğme çevrildiğinde veya düğmeye basıldığında ışık yanıyor veya motor çalışıyorsa, elektrik güvenilirdir. Ancak birçok durumda, motor sistemine sağlanan gücün kalitesi bir arıza veya arızanın nedeni olabilir. Düşük “güç kalitesinin” sonucu genellikle uzun vadelidir ve genellikle sorunun kaynağı veya katkıda bulunan kişi olarak göz ardı edilir. Gelen gücün kalitesini, motorun mekanik ve elektriksel durumunu ve sürücünün mekanik durumunu bilmek, çalışma süresini korumak ve paradan tasarruf etmek için tüm tesislerde önemlidir. Bu amaçla tesisler test, durum izleme veya kestirimci bakım programları PdM’yi uygulamaya koymuştur. Motorlarınızın durumuna ilişkin cevaplardan ziyade uyarı ve ikazlar sağlayan ölçümler, grafikler ve raporlar sunan birçok test cihazı mevcuttur. ESA teknolojisi, ekipman çalışırken hızlı ve güvenilir yanıtlar sağlayarak motorlarınızın, sürücülerinizin ve elektriğinizin sağlığı ile ilgili cevaplar sunar.

Motor Devre Analizi MCA, enerjisiz durumda motor sargılarının ve topraklama duvarı yalıtım sistemlerinin güvenilir sağlık durumunu sağlar. Bazı makineler sürekli çalışır. Bu ekipmanı değerlendirmek için endüstri, pahalı bir ekipman kapanmasına veya yıkıcı bir arızaya neden olmadan önce ekipman arızalarını tespit etmek için tesislerde kestirimci bakım programları uygulamaktadır. Bu da ekipmanı çalışırken test edebilecek teknolojiler gerektiriyor. Makine titreşim analizi (MVA), termografi, ultrason gibi PdM teknolojilerinin tümü, ekipman çalışırken tesislerdeki dağıtım veya döner ekipmandaki belirli arızaları tanımlayan bazı değerli bilgiler sağlamıştır.

Ancak, tüm PdM programları aynı değildir ve en etkili programlar birden fazla teknolojiye duyulan ihtiyacı kabul eder. En etkili kestirimci bakım programlarının üç aşaması vardır 1) tespit, 2) analiz ve 3) Düzeltme.

Kestirimci Bakım Tespit Aşaması:

1) Mümkün olduğunca çok sayıda makineyi olabildiğince hızlı tarar

2) Mümkün olduğunca çok sayıda potansiyel sorunu belirler

3) Mümkün olduğunca fazla teşhis sağlar

Tespit aşamasını takip eden analiz aşaması, sağlıkta herhangi bir bozulma sergileyen ekipmanı tanımlamıştır. Bu aşama, makine içindeki hangi durumun değiştiğini veya hangi arızanın meydana geldiğini belirlemek için aynı teknolojiyi veya bazı durumlarda diğer teknolojileri kullanarak daha ayrıntılı ek testler gerektirebilir. Bazı teknolojilerde ilk tespit süreci anomalinin nedenine ilişkin bazı göstergeler sağlayabilir. Dolayısıyla, optimum PdM teknolojisi olan tespit ve analiz arasında her zaman ince bir çizgi vardır.

Düzeltme aşaması, tespit edilen hata için bir eylem planı oluşturur. Örneğin, arıza balanssızlıksa, sahada düzeltilebilir mi yoksa bir atölyede balans yapmak mı gerekir? Bir rulman arızası tespit edilirse, yapılacak işlem, operasyonlar izin verdiği ölçüde makine ekonomik olarak kapatılana kadar izleme aralıklarını azaltmak veya arıza maliyeti ile üretim kaybı da dahil olmak üzere çeşitli faktörlere bağlı olarak derhal kapatmak olabilir.

Yaygın kestirimci bakım araçları.

Makine Titreşim Analizi – Titreşim, dönen ekipmanlarda en yaygın kullanılan teknolojilerden biridir. Tanım olarak titreşim, bir dinlenme noktası etrafında periyodik olarak ileri geri veya yukarı aşağı harekettir. Titreşim, çok çeşitli mekanik ve proses hatalarını tespit edebilir ve tanımlayabilir.

MVA tarafından tanımlanan tipik arızalar:

Mekanik Dengesizlik

Yanlış hizalama – yumuşak ayak dahil

Eksantrik rotor

Bükülmüş Şaft

Çatlak Şaft Gevşekliği

Dönmeyen bileşenler arasında

Dönen ve dönmeyen bileşenler arasında

Gevşek dönen bileşenler

Kanat ve kanatçık geçişi sorunları

Vites Kutusu sorunu

Yuvarlanma Elemanı rulman kusurları

Rotor sürtünmeleri

Süreç Sorunları:

Kavitasyon

Akış veya aerodinamik sorunlar

AC İndüksiyon Motor sorunları:

Rotor sorunları: Kırık rotor çubukları, Eksantrik rotor (Dinamik Eksantriklik), termal olarak hassas rotorlar

Stator sorunları: Eşit olmayan hava boşlukları (Statik Eksantriklik), Yumuşak ayak, gevşek sargılar veya stator demiri

Motor Kontrol Cihazı Sorunları:

VFD kontrolöründe bazı sınırlı arızalar

DC motor kontrolöründe bazı sınırlı hatalar

Avantajları, invaziv olmayan ölçümler, test verilerinin elde edilmesi kolay, yaygın olarak kullanılmakta ve kabul edilmektedir. Dezavantajları, güç kalitesinin durumu veya diğer elektrik sorunları hakkında hiçbir gösterge sağlamaz, yeni başlayan arızayı belirtmek için Newton Yasası F=mA’ya dayanır. Bu, arızaları tespit etme yeteneğinin makinenin kütlesine bağlı olduğu anlamına gelir, daha büyük makineler daha fazla güç gerektirir, çoğu durumda arızalar özellikle erken aşamalarda tamamen gözden kaçar. Bu nedenle, ölçülen değerlere dayanan arızaların ciddiyeti, kütle nedeniyle mutlaka karşılaştırılabilir değildir. Örnek olarak, daha küçük bir makinede balanssızlık nedeniyle oluşan aynı kuvvet daha büyük bir makineye uygulanırsa, ortaya çıkan titreşim daha düşük olacaktır, ancak rulmana uygulanan kuvvetler aynı olacaktır.

MVA ile ilgili ek hususlar, titreşimin yönlü olması ve titreşim sensörlerinin de tek yönlü olmasıdır, bu nedenle yalnızca yönlendirme yönündeki hareketi ölçerler. Ayrıca, bu sensörler yalnızca konumdaki veya montaj noktasındaki hareketi ölçer. Hareketi tüm hareket yönlerinde değerlendirmek için genellikle her noktada üç ölçüm gerekir. Ayrıca, tüm sensörler aynı hareketi ölçmez, bazı sensörler göreceli hareketi ölçerken diğerleri mutlak hareketi ölçer ve farklı sensörler farklı frekans aralıklarına sahiptir, Yanlış sensör veya ölçüm kullanmak genellikle makinelerin sağlığının yanlış değerlendirilmesine neden olur.

Kızılötesi – titreşimde olduğu gibi ısı da bir sistemde gelişen sorunların iyi bir göstergesidir ve termografinin bağlantı sorunu için elektrik alanlarında çok yararlı olduğu kanıtlanmıştır. Bu teknolojiyi kullanarak ekipmanın çeşitli alanlarındaki akım dengesizliği ve sıcak noktalar gibi diğer sorunları da tespit etmek mümkündür, ancak genellikle yeterli ısı oluştuğunda arıza genellikle iyi gelişmiştir ve bazı durumlarda arıza ilerledikçe sıcaklık gerçekten düşebilir. Termografinin avantajları, müdahaleci olmaması ve ölçüm yapmanın kolay olmasıdır. Dezavantajlar; belki de en büyük dezavantaj görüş hattıdır, bir arızayı tespit etmek için kameranın alanı görebilmesi gerekir, çoğu zaman arıza bir panelin arkasında, bir kaplin kapağının altında, bir kabinin veya kanalın içinde gizlenmiş olabilir. Ayrıca, termografi çok sınırlı teşhis kabiliyetine sahiptir. Sıcaklık artışları meydana geldiğinde, potansiyel olarak birçok neden vardır, nedeni belirlemek ve hatta doğrulamak için ek testler, teknolojiler ve muhtemelen denetimler gereklidir.

Ultrason – Çok faydalı bir PdM teknolojisi olarak kabul edilmektedir. Ultrasonik aletler, insan kulağı tarafından duyulamayan hava ve yapı kaynaklı ultrasonları algılar ve bunları elektronik olarak duyulabilir aralığa dönüştürür. Bu değiştirilmiş sinyaller daha sonra kulaklık kullanılarak izlenebilir veya bir zaman dalga formu ekranı veya bir FFT olarak bir ekranda görüntülenebilir. Bu sayede eğitimli teknisyenler dönen ekipmanlardaki rulman arızalarını, hava sistemlerindeki hava kaçaklarını, yüksek gerilim iletkenlerindeki korona deşarjını veya elektrik sistemindeki izleri erken aşamada tespit edebilir. Ultrasoniğin avantajları, müdahaleci olmaması, ekipman çalışırken gerçekleştirilmesi ve gerçekleştirilmesinin nispeten kolay olmasıdır. Dezavantajlar, sınırlı sorun tespiti, Ultra sonikler yalnızca birkaç arızayı tespit eder ve sonuçlar genellikle çok özneldir ve teknisyenin deneyimine bağlıdır.

Yaygın olarak kullanılan bu teknolojilerin hiçbiri, gelen güçten başlayarak prosesin kendisine kadar tüm motor sisteminin göstergesini sağlamaz. Bazı durumlarda, bir motor sisteminin sağlığının kötüleştiğinin tek göstergesi motorun sıcak çalışması veya muhtemelen açma yapmasıdır.

Tesisler, Elektriksel İmza Analizini PdM programlarının temel bir unsuru olarak kullanmanın avantajlarını hızla fark ediyor. ESA’nın belirsiz, çok nadir veya tanımlanması zor elektriksel anomalileri belirlemek için kullanılan özel bir ölçüm tekniği olmadığını, belki de mevcut en kullanışlı ve kapsamlı PdM teknolojisi olduğunu anlamaya başlıyorlar.

ESA’yı bir PdM teknolojisi olarak uygulamak enstrümanla başlar. El tipi ATPOL II, Şekil 1; tüm motor sisteminin durumunu ölçmek için motor kontrolöründe 50 saniyelik bir veri yakalama işlemi gerçekleştirir. Bu taşınabilir, hafif cihaz, güç kalitesi analizi için voltaj ve akımın her üç fazının eşzamanlı olarak yakalanmasını ve bu çok önemli bilgilerin görsel olarak incelenmesi için voltaj ve akımların zaman dalga formlarının her üç fazının 50 msn’lik canlı yakalanmasını gerçekleştirir ve saklar

ŞEKIL 1 ATPOL II

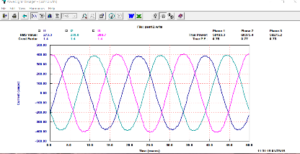

ŞEKIL 2 50 MSN 3 FAZLI CANLI AKIM DALGA FORMU

Şekil 2;. ESA ayrıca elektrikli ekipmanın voltaj ve akım zaman dalga formlarının analogdan dijitale dönüşümünü dahili olarak gerçekleştirir ve bir ana bilgisayara yüklenmek üzere depolar. Elektriksel İmza Analizi (ESA), motora gelen güç kalitesinin yanı sıra motorun ve sürücünün sağlığını doğrulayan, sahada kanıtlanmış basit ve etkili bir teknolojidir.

Yakalanan ve depolanan tüm veriler kablosuz Bluetooth bağlantısı, 2Gbyte SD kart veya seri kablo kullanılarak ana bilgisayara yüklenebilir. Sağlanan Power System Manager (PSM) ve ESA yazılım programları, tüm motor sisteminin çok kapsamlı bir analizini sağlayan çok güçlü bir PdM aracı sağlamak için gerekli grafikleri, tabloları, analizleri ve raporları sağlar.

Bir motor akımı, titreşim sensörleriyle ilişkili sınırlamalardan yoksun, çok verimli ve etkili bir dönüştürücü görevi görür. Motor sistemi içindeki herhangi bir döngüsel kuvvet veya kesinti, motor akımının kuvvet veya kesinti frekansında modüle olmasına neden olur. Motor akımında meydana gelen anormallikler motor kontrolöründen kaynaklanırken, gerilimdeki anormallikler gelen güçten kaynaklanır. Gerilim ve akım verilerindeki farklılıklar tespit edilerek, arızaların nedeni gelen güç (kontrolörün yukarı akışında) veya motor, tahrik edilen makine veya süreçle (kontrolörün aşağı akışında) ilgili olarak ayrılabilir. ESA, makine titreşimini kullanarak bir rulmandaki titreşimi ölçmek için gerekenden daha kısa sürede, makine herhangi bir yükte çalışırken tüm motor sisteminin sağlığını değerlendirir.

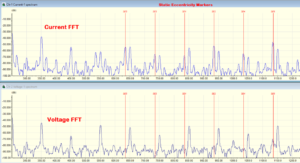

Güçlü ESA analiz yazılımı, yüklenen sayısallaştırılmış dalga formları üzerinde bir FFT gerçekleştirir ve bu verileri tüm motor sisteminin derinlemesine analizi için gereken araçlara, grafiklere ve ekranlara dönüştürür. Bu analiz, gelen güçten (voltaj verileri) başlayarak elektrikli ekipman, tahrik edilen makine ve sürecin kendisi aracılığıyla hataları, bozuklukları veya anormallikleri tanımlar. Tescilli algoritmalar bu çevrilmiş verilere uygulanır ve hataları tanımlar. Daha önce tespit edilmesi zor olan birçok arıza, otomatik analiz özellikleri kullanılarak kolayca tespit edilebilmektedir. ESA, motor etiketinden kolayca erişilebilen belirli makine ayrıntılarını girerek tüm motor sisteminin eksiksiz bir değerlendirmesini oluşturur. Motor hızı, voltaj, tam yük akımı ve nominal güç gibi bilgiler yazılıma girilir ve ardından anlaşılması kolay bir analiz raporu oluşturulur. Daha ayrıntılı analiz için, rotor çubuklarının ve stator yuvalarının sayısını içeren ek bilgiler, motorun iç durumuna ilişkin daha fazla teşhis sağlar, statik ve dinamik eksantriklik gibi arızalar, arızayla ilgili işaretler kullanılarak hızlı bir şekilde doğrulanır (Şekil 3).

ŞEKIL 3 ARIZA IŞARETLERI

Mekanik arızalar, rulman numaraları; kayış çevresi ve kasnak boyutları; pervanelerdeki kanat veya kanatçık sayısı veya dişlilerdeki diş sayısı gibi ek makine bilgilerinin ESA analiz yazılımına girilmesiyle otomatik olarak tespit edilebilir. Yuvarlanma elemanı rulman kusurları, dişlilerin birbirine geçmesi, fan kanadı, pompa kanadı geçmesi veya kayış sorunları nedeniyle oluşan kuvvetler, bu arızalardan herhangi biri meydana geldiğinde oluşan kuvvetler hesaplanarak kolayca tespit edilebilir. Tahrik edilen makineyi hızlı ve doğru bir şekilde analiz etmek için bu kuvvetleri tanımlayan spektral zirveleri vurgulamak üzere ekranlara tanınması kolay işaretleyiciler yerleştirilmiştir. MVA tarafından tespit edilen tüm arızalar ESA kullanılarak da tespit edilebilir.

ESA, arızaları tanımlamak için sağlanan voltaj veya motor akımına göre akım veya voltaj kesintilerinin yüzdesini kullanır; bu, ESA ile arızaların daha erken tespit edilmesini sağlar, çünkü bu kuvvetlere verilen yanıt makinenin kütlesinden etkilenmez veya titreşim sensörleriyle ilişkili frekans yanıtı sorunları ile sınırlıdır.

Arızaların ve anormalliklerin belirlenmesine ek olarak, bu arızaların yarattığı olumsuz enerji etkilerini hızlı bir şekilde değerlendirmek için standart elektrik formülleri uygulanabilir.

Örnek olay incelemesi: ESA’nın gücünü vurgulamak için bir su tesisinde dikey pompa çalıştıran 700 HP’lik üç fazlı AC motor üzerinde yapılan bir analizin hızlı bir incelemesi. Motor dokunulamayacak kadar sıcak çalışıyordu ve kısa süre önce yapılan makine titreşim testinin sonuçları genel titreşim seviyelerinin çok düşük olduğunu ve sorunsuz çalıştığını gösterdi, titreşim analizi motor sistemine “bakım gerektirmez” tavsiyesini verdi. Sonraki birkaç ay boyunca birkaç ek test daha yapıldı, ancak sorunun nedenine ilişkin sorular devam etti. Daha sonra söz konusu motorda ESA yapılmasına karar verilmiş, makine titreşim testleri ile eş zamanlı olarak 2 – 50 saniyelik ESA testleri gerçekleştirilmiştir.

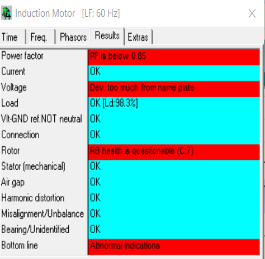

ŞEKIL 4 OTOMATIK ANALIZ RAPORU

ESA analizinin tamamı Bkz. Şekil 4 ve rapor, titreşim verileri toplanmaya devam ederken oluşturulmuştur. 2 hafta sonra titreşim raporunda hala dikey pompa için bakım işlemi gerekmediği belirtiliyordu. Otomatik olarak oluşturulan ve yerinde tamamlanan ESA raporunda birkaç hasarlı rotor çubuğu tespit edilmiştir Şekil 5. Otomatik derecelendirme sistemi 7 üzerinden C:7 şiddetini not etmiş ve acil onarım önermiştir. Motor akımı aşırı yük durumunda çalışıyor.

![]()

ŞEKIL 5 ROTOR ÇUBUĞU SAĞLIK RAPORU

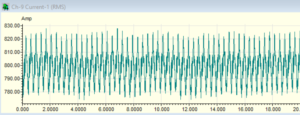

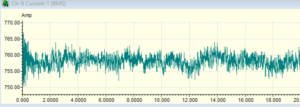

Motor akımının zaman izi, motor akımının 775 ila 825 amper arasında 50 amper modülasyon yaptığını göstermiştir (Şekil 6). Motor hızı da nominal değerin 15 RPM altında çalışıyordu. Arızanın altından Joules kanununun uygulanması motorun 55HP modülasyon yapmasına neden oluyordu (Şekil 6). FFT, modülasyon frekansının kutup geçiş frekansında olduğunu göstermiştir ki bu da rotor çubukları sorunlarının başlıca göstergesidir.

ŞEKIL 6 ONARIM ÖNCESI RMS AKIM IZI

Watt cinsinden 3 fazlı Güç için Joules Yasası. Güç = Gerilim (V) çarpı Akım (I) P=V x I x 1,73

Yapılan incelemede rotor çubuklarının %30’undan fazlasının hasarlı olduğu tespit edilmiş, rotorun yeniden yapılması ve rotor çubuklarının değiştirilmesi için motor üreticiye gönderilmiştir. Onarımlardan sonra motor akımı normal aralıktaydı ve modülasyon olmadan 800 amperden 757’ye düştü. Motor hızı beklenen aralıktaydı ve motor normal çalışma sıcaklığında çalışıyordu (Şekil 7).

Önceki titreşim verileri onarımdan önce motorun sağlıklı olduğunu göstermiş olsa da, onarımdan sonra genel titreşim seviyeleri %50’nin üzerinde azalmıştır.

ŞEKIL 7 ONARIM SONRASI RMS AKIM IZI

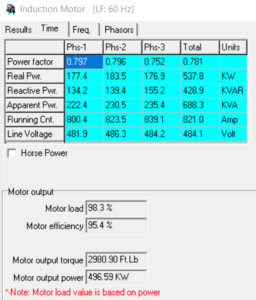

ŞEKIL 8 GÜÇ KALITESI TABLOSU

Sonuç: ESA, elektrikli ekipmanın elektriksel ve mekaniksel durumunu belirlemek için dönüştürücü olarak motor voltajını ve akımını kullandığından, her türlü elektrikli ekipmana sahip ekipman için kestirimci bakım için gerekli olan hem elektriksel hem de mekanik arızalar için ideal bir tespit aracı olarak hızla kabul edilmektedir. Bu, motorların, jeneratörlerin veya transformatörlerin test edilebileceği anlamına gelir. ESA ayrıca elektrik dağıtım sistemindeki karmaşık arızaları veya anormallikleri analiz etme yeteneği sağlar. Bu güçlü araç, tüm AC motor çeşitlerinde, ancak tüm elektrik sisteminin toplam sağlığının bir göstergesi olarak herhangi bir elektrikli ekipmanda kullanılabilir. Motor sisteminin eksiksiz bir değerlendirmesini derlemek için gereken tüm bilgiler bir dakikadan daha kısa bir sürede, gelen gücün, motor yükünün ve motor verimliliğinin durumunu tanımlayan eksiksiz bir güç kalitesi tablosu (Şekil 8) sağlar. Dalga formu yakalama, analistin elektrik sistemlerinin herhangi bir yerindeki yalıtım arızasını veya gevşek bağlantıları tanımlamasına olanak tanır. Dönen ekipmandaki elektrik ve mekanik arızaları doğru bir şekilde analiz etmenin ana anahtarı olan ESA kullanılarak gerçek motor hızı genellikle yakalanan verilerden 1 RPM ile hesaplanabilir. Diğer tüm PdM teknolojilerinde olduğu gibi, daha fazla kullanıcı yeni teknolojileri uyguladıkça ek kullanımlar, teknikler ve yetenekler keşfedilmektedir. Bu nispeten yeni bir teknoloji olduğu için yeni yetenekler geliştirilmektedir.