Monitorowanie maszyn i sposób, w jaki technologia ESA może zwiększyć niezawodność zakładu

Autorstwa: William Kruger, ALL-TEST Pro

Ponad 300 milionów silników elektrycznych jest wykorzystywanych w infrastrukturze, dużych budynkach i przemyśle na całym świecie. Silniki te odpowiadają za około 2/3 zużycia energii w przemyśle. Energia elektryczna jest wymagana w prawie wszystkich obszarach zakładu, aby zapewnić siłę napędową, która obsługuje sprzęt wytwarzający produkty lub zapewnia usługi, do których sprzęt zakładu został zbudowany. Energia elektryczna jest wyjątkowym produktem, ponieważ wymaga ciągłego przepływu, nie może być wygodnie przechowywana i zwykle nie jest sprawdzana przed użyciem. Większość ludzi uważa, że niezawodność energii elektrycznej kończy się na pomyślnym dostarczeniu energii do instalacji, jeśli światło zapala się lub silnik uruchamia się po przełączeniu przełącznika lub naciśnięciu przycisku, wówczas energia elektryczna jest niezawodna. Jednak w wielu przypadkach jakość zasilania dostarczanego do układu silnika może być przyczyną awarii lub usterki. Rezultat niskiej “jakości zasilania” jest zwykle długotrwały i często pomijany jako źródło lub przyczyna problemu. Znajomość jakości przychodzącego zasilania, wraz z mechanicznym i elektrycznym stanem silnika oraz mechanicznym stanem napędu są ważne we wszystkich obiektach, aby utrzymać czas pracy i zaoszczędzić pieniądze. W tym celu zakłady wdrożyły programy testowania, monitorowania stanu lub konserwacji predykcyjnej PdM. Dostępnych jest wiele przyrządów testujących, które zapewniają pomiary, wykresy i raporty, które dostarczają ostrzeżeń i alertów, a nie odpowiedzi na temat stanu silnika. Technologia ESA zapewnia odpowiedzi dotyczące stanu silników, napędów i energii elektrycznej, dostarczając szybkich i wiarygodnych odpowiedzi podczas pracy sprzętu.

Analiza obwodu silnika MCA zapewnia niezawodny stan uzwojenia silnika i systemów izolacji ścian uziemiających w stanie beznapięciowym. Niektóre maszyny pracują w trybie ciągłym. Aby ocenić ten sprzęt, branża wdrożyła programy konserwacji predykcyjnej w zakładach, aby zidentyfikować usterki sprzętu, zanim doprowadzą one do kosztownego wyłączenia sprzętu lub katastrofalnej awarii. Wymaga to więc technologii, które mogą testować sprzęt podczas jego działania. Technologie PdM, takie jak analiza drgań maszyn (MVA), termografia, ultradźwięki, dostarczyły cennych informacji identyfikujących konkretne usterki w urządzeniach dystrybucyjnych lub obrotowych podczas ich pracy.

Jednak nie wszystkie programy PdM są takie same, a najskuteczniejsze programy uznają potrzebę stosowania wielu technologii. Najskuteczniejsze programy konserwacji predykcyjnej składają się z trzech faz 1) wykrywanie, 2) analiza, oraz 3) korekta.

Faza wykrywania konserwacji zapobiegawczej:

1) Skanuje jak najwięcej maszyn tak szybko, jak to możliwe.

2) Identyfikuje jak najwięcej potencjalnych problemów.

3) Zapewnia jak najszerszą diagnostykę

Faza analizy następująca po fazie wykrywania zidentyfikowała sprzęt, który wykazał jakiekolwiek pogorszenie stanu zdrowia. Faza ta może wymagać dodatkowych, bardziej szczegółowych testów przy użyciu tej samej technologii lub w niektórych przypadkach innych technologii w celu ustalenia, jaki stan w urządzeniu uległ zmianie lub jaka usterka wystąpiła. W niektórych technologiach początkowy proces wykrywania może dostarczyć wskazówek co do przyczyny anomalii. Tak więc zawsze istnieje cienka granica między wykrywaniem a analizą, optymalną technologią PdM.

Faza korekty tworzy plan działania dla zidentyfikowanego błędu. Na przykład, jeśli usterka jest niewyważona, czy można ją skorygować w terenie, czy też konieczne jest wyważenie w warsztacie. W przypadku wykrycia usterki łożyska, działaniem może być po prostu skrócenie interwałów monitorowania do momentu, gdy maszyna może zostać ekonomicznie wyłączona, gdy pozwalają na to operacje, lub natychmiastowe wyłączenie, w zależności od kilku czynników, w tym kosztów awarii i utraconej produkcji.

Popularne narzędzia konserwacji zapobiegawczej.

Analiza drgań maszyn – Wibracje są jedną z najczęściej stosowanych technologii w urządzeniach obrotowych. Z definicji wibracja to okresowy ruch w przód i w tył lub w górę i w dół wokół punktu spoczynku. Wibracje mogą wykrywać i identyfikować wiele różnych usterek mechanicznych i procesowych.

Typowe usterki zidentyfikowane przez MVA:

Brak równowagi mechanicznej

Niewspółosiowość – w tym miękka stopa

Wirnik mimośrodowy

Wygięty wał

Pęknięty luz wału

Pomiędzy komponentami nieobrotowymi

Pomiędzy komponentami obracającymi się i nieobracającymi się

Luźne elementy obrotowe

Problemy z przechodzeniem łopatek i łopatek

Problem ze skrzynią biegów

Wady łożysk tocznych

Ścieranie wirnika

Kwestie procesowe:

Kawitacja

Problemy z przepływem lub aerodynamiką

Problemy z silnikami indukcyjnymi prądu przemiennego:

Problemy z wirnikiem: Uszkodzone pręty wirnika, wirnik ekscentryczny (ekscentryczność dynamiczna), wirniki wrażliwe termicznie

Problemy ze stojanem: Nierówne szczeliny powietrzne (mimośrodowość statyczna), miękka stopa, luźne uzwojenia lub żelazo stojana.

Problemy ze sterownikiem silnika:

Niektóre ograniczone usterki sterownika VFD

Niektóre ograniczone usterki sterownika silnika DC

Zalety, nieinwazyjne pomiary, łatwe do uzyskania dane testowe, szeroko stosowane i akceptowane. Wady, nie zapewnia wskazania stanu jakości zasilania ani żadnych innych kwestii elektrycznych, opiera się na prawie Newtona F=mA w celu wskazania początkowej awarii. Oznacza to, że zdolność do wykrywania usterek zależy od masy maszyny, większe maszyny wymagają większej siły, w wielu przypadkach usterki są całkowicie pomijane, zwłaszcza na wczesnych etapach. Tak więc dotkliwość usterek na podstawie zmierzonych wartości niekoniecznie jest porównywalna ze względu na masę. Na przykład, jeśli ta sama siła wytworzona przez niewyważenie na mniejszej maszynie zostanie przyłożona do większej maszyny, wynikowe wibracje będą niższe, ale siły przyłożone do łożyska będą takie same.

Dodatkową kwestią związaną z MVA jest to, że wibracje są kierunkowe, a czujniki wibracji są również jednokierunkowe, więc mierzą ruch tylko w kierunku orientacji. Ponadto czujniki te mierzą ruch tylko w danej lokalizacji lub punkcie montażu. Ocena ruchu we wszystkich kierunkach wymaga zazwyczaj trzech pomiarów w każdym punkcie. Dodatkowo, nie wszystkie czujniki mierzą ten sam ruch, niektóre czujniki mierzą ruch względny, podczas gdy inne mierzą ruch bezwzględny, a różne czujniki mają różne zakresy częstotliwości, Użycie niewłaściwego czujnika lub pomiaru często skutkuje niedokładną oceną stanu maszyn.

Podczerwień – ciepło, podobnie jak wibracje, jest również dobrym wskaźnikiem problemów w systemie, a termografia okazała się bardzo przydatna w obszarach elektrycznych w przypadku problemów z połączeniami. Możliwe jest również zidentyfikowanie innych problemów, takich jak niezrównoważenie prądu i gorące punkty w różnych obszarach sprzętu przy użyciu tej technologii, ale zwykle do czasu wytworzenia wystarczającej ilości ciepła usterka jest na ogół dobrze rozwinięta, aw niektórych przypadkach temperatura może faktycznie spadać wraz z postępem usterki. Zaletą termografii jest to, że jest nieinwazyjna, łatwa do przeprowadzenia pomiarów. Wady; prawdopodobnie największą wadą jest linia wzroku, aby zidentyfikować usterkę, kamera musi być w stanie zobaczyć obszar, często usterka może być ukryta za panelem, pod pokrywą złącza, wewnątrz szafki lub przewodu. Ponadto termografia ma bardzo ograniczone możliwości diagnostyczne. Gdy dochodzi do wzrostu temperatury, istnieje potencjalnie wiele przyczyn, wymagane są dodatkowe testy, technologie i ewentualnie inspekcje w celu ustalenia lub nawet zweryfikowania przyczyny.

Ultradźwięki – są uznawane za bardzo przydatną technologię PdM. Instrumenty ultradźwiękowe wykrywają ultradźwięki przenoszone przez powietrze i struktury, które są niesłyszalne dla ludzkiego ucha i elektronicznie zmieniają je do zakresu słyszalnego. Zmienione sygnały mogą być następnie monitorowane za pomocą słuchawek lub wyświetlane na wyświetlaczu w postaci fali czasowej lub FFT. Umożliwia to wyszkolonym technikom identyfikację wczesnych etapów uszkodzeń łożysk tocznych w sprzęcie obrotowym, wycieków powietrza w systemach powietrznych, wyładowań koronowych na przewodach wysokiego napięcia lub śledzenia w systemie elektrycznym. Zaletą ultradźwięków jest to, że są nieinwazyjne, wykonywane podczas pracy sprzętu, stosunkowo łatwe do wykonania. Wady, ograniczone wykrywanie problemów, ultradźwięki identyfikują tylko kilka usterek, a wyniki są zwykle bardzo subiektywne i zależą od doświadczenia technika.

Żadna z tych powszechnie stosowanych technologii nie zapewnia wskazań całego układu silnika, począwszy od zasilania wejściowego, aż po sam proces. W niektórych przypadkach jedyną oznaką pogarszającego się stanu systemów silnikowych jest nagrzewanie się silnika lub jego ewentualne wyłączenie.

Zakłady szybko dostrzegają zalety stosowania analizy sygnatur elektrycznych jako kluczowego elementu swoich programów PdM. Zaczynają rozumieć, że ESA nie jest wyspecjalizowaną techniką pomiarową używaną do identyfikacji niejasnych, bardzo rzadkich lub trudnych do zidentyfikowania anomalii elektrycznych, ale jest prawdopodobnie najbardziej użyteczną i wszechstronną dostępną technologią PdM.

Wdrożenie ESA jako technologii PdM rozpoczyna się od instrumentu. Ręczne urządzenie ATPOL II, rysunek 1, wykonuje 50-sekundową rejestrację danych w sterowniku silnika w celu pomiaru stanu całego układu silnika. Ten przenośny, lekki przyrząd wykonuje i przechowuje jednoczesne przechwytywanie wszystkich trzech faz napięcia i prądu w celu analizy jakości zasilania oraz przechwytywanie na żywo 50 ms wszystkich trzech faz przebiegów czasowych napięcia i prądów w celu wizualnej kontroli tych bardzo ważnych informacji.

RYSUNEK 1 ATPOL II

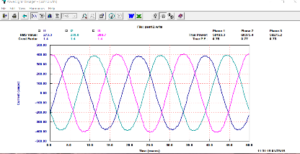

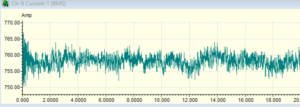

RYSUNEK 2 3-FAZOWY PRZEBIEG PRĄDU POD NAPIĘCIEM PRZEZ 50 MS

Rysunek 2;. ESA wykonuje również wewnętrzną konwersję analogowo-cyfrową przebiegów czasowych napięcia i prądu urządzenia elektrycznego, przechowując je w celu przesłania do komputera hosta. Electrical Signature Analysis (ESA) to sprawdzona w praktyce, prosta i skuteczna technologia, która weryfikuje jakość zasilania docierającego do silnika, a także stan silnika i napędu.

Wszystkie przechwycone i zapisane dane można przesłać do komputera hosta za pomocą bezprzewodowego połączenia Bluetooth, 2-gigabajtowej karty SD lub kabla szeregowego. Dostarczone oprogramowanie Power System Manager (PSM) i ESA zapewnia wykresy, tabele, analizy i raporty niezbędne do stworzenia bardzo wydajnego narzędzia PdM, które zapewnia bardzo dokładną analizę całego systemu silnika.

Prąd silnika działa jako bardzo wydajny i skuteczny przetwornik pozbawiony ograniczeń związanych z czujnikami drgań. Każda cykliczna siła lub zakłócenie w układzie silnika powoduje, że prąd silnika moduluje się z częstotliwością siły lub zakłócenia. Anomalie występujące w prądzie silników są powodowane za sterownikiem silnika, podczas gdy anomalie w napięciu pochodzą z mocy wejściowej. Identyfikując wszelkie różnice w danych napięcia i prądu, przyczynę usterek można rozdzielić między zasilanie przychodzące (przed sterownikiem) lub związane z silnikiem, napędzaną maszyną lub procesem (za sterownikiem). ESA ocenia stan całego układu silnika podczas pracy maszyny przy dowolnym obciążeniu, w czasie krótszym niż wymagany do pomiaru drgań na jednym łożysku za pomocą wibracji maszyny.

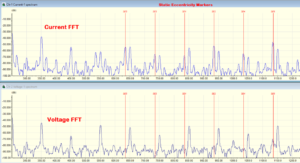

Potężne oprogramowanie analityczne ESA wykonuje FFT na przesłanych zdigitalizowanych przebiegach i przekłada te dane na narzędzia, wykresy i wyświetlacze wymagane do dogłębnej analizy całego systemu silnika. Analiza ta identyfikuje usterki, zakłócenia lub anomalie, począwszy od przychodzącej mocy (dane napięcia) poprzez sprzęt elektryczny, napędzaną maszynę i sam proces. Własne algorytmy są stosowane do tych przetłumaczonych danych i identyfikują usterki. Wiele usterek, które wcześniej były trudne do wykrycia, można łatwo zidentyfikować za pomocą funkcji automatycznej analizy. Wprowadzając określone szczegóły maszyny, które są łatwo dostępne z tabliczki znamionowej silnika, ESA generuje pełną ocenę całego systemu silnika. Informacje takie jak prędkość silnika, napięcie, prąd pełnego obciążenia i moc znamionowa są wprowadzane do oprogramowania, które następnie tworzy łatwy do zrozumienia raport z analizy. W celu bardziej szczegółowej analizy dodatkowe informacje, które obejmują liczbę prętów wirnika i szczelin stojana, zapewniają dalszą diagnostykę związaną z wewnętrznym stanem silnika, a usterki, takie jak mimośrodowość statyczna i dynamiczna, są szybko potwierdzane za pomocą znaczników związanych z usterkami (rysunek 3).

RYSUNEK 3 ZNACZNIKI USTEREK

Usterki mechaniczne mogą być automatycznie wykrywane poprzez proste wprowadzenie do oprogramowania analitycznego ESA dodatkowych informacji o maszynie, takich jak numery łożysk, obwód pasa i rozmiary kół pasowych, liczba łopatek lub łopatek wirników lub liczba zębów kół zębatych. Siły powstające w wyniku wad łożysk tocznych, zazębiania się kół zębatych, przechodzenia łopatek wentylatora, łopatek pompy lub problemów z pasami można łatwo zidentyfikować, obliczając siły powstające w przypadku wystąpienia którejkolwiek z tych usterek. Łatwe do rozpoznania znaczniki są umieszczane na wyświetlaczach w celu podświetlenia pików widmowych, które identyfikują te siły w celu szybkiej i dokładnej analizy napędzanej maszyny. Wszystkie usterki wykrywane przez MVA można również wykryć za pomocą ESA.

ESA wykorzystuje procent zakłóceń prądu lub napięcia w stosunku do dostarczanego napięcia lub prądu silnika do identyfikacji usterek, co pozwala na wcześniejsze wykrycie usterek za pomocą ESA, ponieważ na reakcję na te siły nie ma wpływu masa maszyny lub są one ograniczone przez kwestie odpowiedzi częstotliwościowej związane z czujnikami drgań.

Oprócz identyfikacji usterek i anomalii można zastosować standardowe wzory elektryczne, aby szybko ocenić niekorzystne skutki energetyczne powodowane przez te usterki.

Studium przypadku: Aby podkreślić moc ESA, szybki przegląd analizy przeprowadzonej na trójfazowym silniku prądu przemiennego o mocy 700 KM napędzającym pionową pompę w zakładzie wodociągowym. Silnik był gorący w dotyku, a wyniki niedawno przeprowadzonych testów wibracyjnych maszyn wykazały, że ogólny poziom drgań był bardzo niski i uznano, że pracował płynnie, a analiza drgań dostarczyła zalecenia dotyczące systemu silnika “nie wymaga konserwacji”. W ciągu następnych kilku miesięcy przeprowadzono kilka dodatkowych testów, ale nadal pozostawały pytania o przyczynę problemu. Następnie zdecydowano się przeprowadzić ESA przedmiotowego silnika, 2 – 50 sekundowe testy ESA przeprowadzono jednocześnie z testami wibracji maszyn.

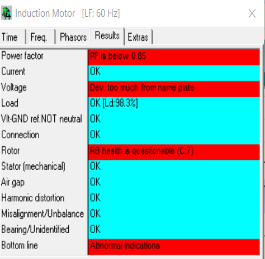

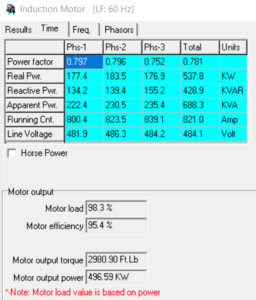

RYSUNEK 4 RAPORT Z AUTOMATYCZNEJ ANALIZY

Pełna analiza ESA (patrz rysunek 4) i raport zostały utworzone podczas gromadzenia danych dotyczących drgań. 2 tygodnie później raport wibracyjny nadal wskazywał, że pompa pionowa nie wymaga konserwacji. Automatycznie wygenerowany raport ESA wypełniony na miejscu zidentyfikował kilka uszkodzonych prętów wirnika Rysunek 5. Automatyczny system oceniania odnotował wagę C:7 na 7 i zalecił natychmiastową naprawę. Prąd silnika w stanie przeciążenia.

![]()

RYSUNEK 5 RAPORT O STANIE PRĘTA WIRNIKA

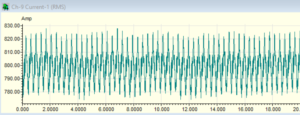

Ślad czasowy prądu silnika wskazywał, że prąd silnika modulował 50 amperów od 775 do 825 amperów (rysunek 6). Prędkość obrotowa silnika była również o 15 RPM niższa niż na tabliczce znamionowej. Stosując prawo Joulesa od dołu, usterka powodowała modulację silnika 55HP (rysunek 6). FFT wykazało, że częstotliwość modulacji znajdowała się na częstotliwości mijania biegunów, co jest głównym wskaźnikiem problemów z prętami wirnika.

RYSUNEK 6 PRZEBIEG WARTOŚCI SKUTECZNEJ PRĄDU PRZED NAPRAWĄ

Prawo Joulesa dla mocy 3-fazowej w watach. Moc = Napięcie (V) razy Prąd (I) P=V x I x 1,73

Po inspekcji stwierdzono uszkodzenie ponad 30% prętów wirnika, silnik został wysłany do producenta w celu odbudowy wirnika i wymiany prętów wirnika. Po naprawie prąd silnika mieścił się w normalnym zakresie i spadł z 800 A do 757 A bez modulacji. Prędkość obrotowa silnika była zgodna z oczekiwanym zakresem, a silnik pracował w normalnej temperaturze roboczej (Rysunek 7).

Chociaż poprzednie dane dotyczące drgań wskazywały, że przed naprawą silnik był w dobrej kondycji, to po naprawie ogólny poziom drgań został zredukowany o ponad 50%.

RYSUNEK 7 ŚLAD PRĄDU SKUTECZNEGO PO NAPRAWIE

RYSUNEK 8 TABELA JAKOŚCI ZASILANIA

Wnioski: Ponieważ ESA wykorzystuje napięcie i prąd silnika jako przetwornik do określania parametrów elektrycznych i mechanicznych sprzętu elektrycznego, jest szybko uznawana za idealne narzędzie do wykrywania zarówno usterek elektrycznych, jak i mechanicznych wymaganych do konserwacji predykcyjnej sprzętu, który ma dowolny typ sprzętu elektrycznego. Oznacza to, że można testować silniki, generatory lub transformatory. ESA zapewnia również możliwość analizy złożonych usterek lub anomalii w systemie dystrybucji energii elektrycznej. To potężne narzędzie może być używane na wszystkich odmianach silników prądu przemiennego, ale także na każdym sprzęcie elektrycznym jako wskaźnik całkowitego stanu całego systemu elektrycznego. W czasie krótszym niż minuta wszystkie informacje wymagane do skompilowania kompletnej oceny systemu silnika, zapewniają kompletną tabelę jakości zasilania (rysunek 8) określającą stan mocy wejściowej, obciążenie silnika i sprawność silnika. Przechwytywanie przebiegów pozwala analitykowi zidentyfikować uszkodzenie izolacji lub luźne połączenia w dowolnym miejscu w systemach elektrycznych. Głównym kluczem do dokładnej analizy usterek elektrycznych i mechanicznych w sprzęcie obrotowym, przy użyciu ESA, rzeczywista prędkość silnika może być zwykle obliczona na podstawie przechwyconych danych z 1 RPM. Podobnie jak w przypadku wszystkich innych technologii PdM, w miarę jak coraz więcej użytkowników wdraża nowe technologie, odkrywane są dodatkowe zastosowania, techniki i możliwości. Ponieważ jest to stosunkowo nowa technologia, wciąż rozwijane są jej nowe możliwości.