Surveillance des machines et comment la technologie ESA peut améliorer la fiabilité de votre usine

Par : William Kruger, ALL-TEST Pro

Plus de 300 millions de moteurs électriques sont utilisés dans les infrastructures, les grands bâtiments et l’industrie dans le monde entier. Ces moteurs représentent environ 2/3 de la consommation d’énergie dans l’industrie. L’électricité est nécessaire dans presque tous les secteurs de l’usine pour fournir la force motrice qui fait fonctionner l’équipement qui produit les produits ou fournit les services pour lesquels l’équipement de l’usine a été construit. L’électricité est un produit unique en ce sens qu’elle nécessite un flux continu, qu’elle ne peut pas être stockée de manière pratique et qu’elle n’est normalement pas inspectée avant d’être utilisée. La plupart des gens pensent que la fiabilité électrique s’arrête à la livraison réussie de l’électricité à la centrale, si la lumière s’allume ou si le moteur démarre lorsque l’on appuie sur l’interrupteur ou sur le bouton, alors l’électricité est fiable. Mais dans de nombreux cas, la qualité de l’énergie fournie au système moteur peut être à l’origine d’une panne ou d’une défaillance. Le résultat d’une mauvaise “qualité de l’alimentation” est généralement à long terme et souvent négligé en tant que source ou facteur contribuant au problème. Il est important de connaître la qualité de l’alimentation électrique, ainsi que l’état mécanique et électrique du moteur et l’état mécanique de l’entraînement dans toutes les installations afin de maintenir le temps de fonctionnement et d’économiser de l’argent. Pour ce faire, les usines ont mis en place des programmes d’essai, de surveillance de l’état ou de maintenance prédictive PdM. Il existe de nombreux instruments de test qui fournissent des mesures, des graphiques et des rapports qui donnent des avertissements et des alertes plutôt que des réponses sur l’état de votre moteur. La technologie ESA fournit des réponses relatives à la santé de vos moteurs, de vos entraînements et de votre électricité en apportant des réponses rapides et fiables pendant que l’équipement fonctionne.

Analyse des circuits du moteur L’analyse des circuits du moteur fournit un état de santé fiable des enroulements du moteur et des systèmes d’isolation de la paroi de terre à l’état hors tension. Certaines machines fonctionnent en continu. Pour évaluer ces équipements, l’industrie a mis en place des programmes de maintenance prédictive dans les usines afin d’identifier les défauts des équipements avant qu’ils n’entraînent un arrêt coûteux ou une défaillance catastrophique. Cela nécessite donc des technologies capables de tester les équipements pendant qu’ils fonctionnent. Les technologies PdM telles que l’analyse des vibrations des machines (MVA), la thermographie, les ultrasons ont toutes fourni des informations précieuses permettant d’identifier des défauts spécifiques dans les équipements de distribution ou de rotation de l’usine pendant que l’équipement est en fonctionnement.

Cependant, tous les programmes PdM ne sont pas identiques et les programmes les plus efficaces reconnaissent le besoin de technologies multiples. Les programmes de maintenance prédictive les plus efficaces comportent trois phases 1) la détection, 2) l’analyse, et 3) correction.

Phase de détection de la maintenance prédictive :

1) Scanne le plus grand nombre de machines possible le plus rapidement possible

2) Identifier le plus grand nombre possible de problèmes potentiels

3) Fournir un diagnostic aussi complet que possible

La phase d’analyse qui suit la phase de détection a permis d’identifier les équipements dont l’état de santé s’est dégradé. Cette phase peut nécessiter des essais supplémentaires plus détaillés utilisant la même technologie ou, dans certains cas, d’autres technologies, afin de déterminer quelle condition au sein de la machine a changé ou quel défaut s’est produit. Dans certaines technologies, le processus de détection initial peut fournir des indications sur la cause de l’anomalie. Il existe donc toujours une frontière ténue entre la détection et l’analyse, la technologie PdM optimale.

La phase de correction permet d’élaborer un plan d’action pour la faute identifiée. Par exemple, si le défaut est un déséquilibre, peut-il être corrigé sur le terrain ou est-il nécessaire de procéder à un équilibrage dans un atelier. Si un défaut de roulement est détecté, l’action peut consister à réduire simplement les intervalles de surveillance jusqu’à ce que la machine puisse être arrêtée économiquement lorsque les opérations le permettent, ou à l’arrêter immédiatement en fonction de plusieurs facteurs, y compris le coût de la défaillance par rapport à la perte de production.

Outils courants de maintenance prédictive.

Analyse des vibrations des machines – La vibration est l’une des technologies les plus couramment utilisées pour les équipements rotatifs. Par définition, la vibration est un mouvement périodique de va-et-vient ou de haut en bas autour d’un point de repos. Les vibrations permettent de détecter et d’identifier une grande variété de défauts mécaniques et de processus.

Défauts typiques identifiés par MVA :

Déséquilibre mécanique

Erreur d’alignement – y compris pied mou

Rotor excentrique

Arbre courbé

Fissuration de l’arbre Manque d’élasticité de l’arbre

Entre composants non rotatifs

Entre les composants rotatifs et non rotatifs

Composants rotatifs desserrés

Problèmes de passage des pales et des aubes

Problème de boîte de vitesses

Défauts des roulements

Frottement du rotor

Questions relatives au processus :

Cavitation

Problèmes d’écoulement ou d’aérodynamisme

Problèmes liés aux moteurs à induction à courant alternatif :

Problèmes de rotor : Barres de rotor cassées, rotor excentrique (excentricité dynamique), rotors thermosensibles.

Problèmes de stator : Entrefers inégaux (excentricité statique), pied mou, enroulements lâches ou fer du stator.

Problèmes liés au contrôleur de moteur :

Quelques défauts limités sur le contrôleur VFD

Quelques défauts limités sur le contrôleur de moteur à courant continu

Avantages : mesures non invasives, facilité d’obtention des données d’essai, largement utilisées et acceptées. Inconvénients : ne fournit aucune indication sur l’état de la qualité de l’énergie ou sur tout autre problème électrique ; s’appuie sur la loi de Newtons F=mA pour indiquer une défaillance naissante. Cela signifie que la capacité à détecter les défauts dépend de la masse de la machine, les machines plus grandes nécessitant plus de force, dans de nombreux cas, les défauts sont complètement ignorés, en particulier dans les premiers stades. Ainsi, la gravité des défauts basée sur les valeurs mesurées n’est pas nécessairement comparable en raison de la masse. Par exemple, si la même force créée par un déséquilibre sur une machine plus petite est appliquée à une machine plus grande, la vibration résultante sera plus faible, mais les forces appliquées au roulement seront les mêmes.

D’autres considérations liées à la MVA sont que les vibrations sont directionnelles et que les capteurs de vibrations sont également unidirectionnels, de sorte qu’ils ne mesurent que le mouvement dans la direction de l’orientation. En outre, ces capteurs ne mesurent le mouvement qu’à l’emplacement ou au point de montage. L’évaluation du mouvement dans toutes les directions nécessite généralement trois mesures en chaque point. En outre, tous les capteurs ne mesurent pas le même mouvement, certains capteurs mesurent le mouvement relatif tandis que d’autres mesurent le mouvement absolu, et différents capteurs ont des gammes de fréquences différentes.

Infrarouge – la chaleur, comme les vibrations, est également un bon indicateur de l’apparition de problèmes dans un système et la thermographie s’est révélée très utile dans le domaine de l’électricité pour les problèmes de connexion. Cette technologie permet également d’identifier d’autres problèmes tels que les déséquilibres de courant et les points chauds dans différentes zones de l’équipement, mais en général, lorsqu’une chaleur suffisante est générée, le défaut est déjà bien développé et, dans certains cas, la température peut même diminuer au fur et à mesure que le défaut progresse. La thermographie présente l’avantage d’être non intrusive et facile à mesurer. Inconvénients : le principal inconvénient est peut-être la ligne de visée. Pour identifier un défaut, la caméra doit être en mesure de voir la zone, qui peut souvent être cachée derrière un panneau, sous un couvercle d’accouplement, à l’intérieur d’une armoire ou d’un conduit. En outre, les capacités de diagnostic de la thermographie sont très limitées. Lorsque des augmentations de température se produisent, les causes peuvent être nombreuses, et des essais, des technologies et éventuellement des inspections supplémentaires sont nécessaires pour déterminer ou même vérifier la cause.

Ultrasons – Ils sont reconnus comme une technologie PdM très utile. Les instruments à ultrasons détectent les ultrasons aériens et structurels inaudibles pour l’oreille humaine et les modifient électroniquement pour les rendre audibles. Ces signaux modifiés peuvent ensuite être contrôlés à l’aide d’un casque ou visualisés sur un écran sous la forme d’une forme d’onde temporelle ou d’une FFT. Cela permet aux techniciens formés d’identifier les premiers stades des défauts des roulements dans les équipements rotatifs, les fuites d’air dans les systèmes d’air, les décharges de corona sur les conducteurs à haute tension, ou le suivi dans les systèmes électriques. L’avantage des ultrasons est qu’ils ne sont pas intrusifs, qu’ils sont effectués pendant que l’équipement fonctionne et qu’ils sont relativement faciles à réaliser. Inconvénients, détection limitée des problèmes, les ultrasons n’identifient que peu de défauts et les résultats sont généralement très subjectifs et dépendent de l’expérience du technicien.

Aucune de ces technologies couramment utilisées ne fournit d’indication sur l’ensemble du système moteur, depuis l’alimentation électrique jusqu’au processus lui-même. Dans certains cas, la seule indication de la détérioration de l’état d’un système de moteur est qu’il fonctionne à chaud ou qu’il risque de se déclencher.

Les usines reconnaissent rapidement les avantages de l’analyse de la signature électrique en tant qu’élément clé de leurs programmes PdM. Ils commencent à comprendre que l’ASE n’est pas une technique de mesure spécialisée utilisée pour identifier des anomalies électriques obscures, très rares ou difficiles à identifier, mais qu’il s’agit peut-être de la technologie de PdM la plus utile et la plus complète qui soit.

La mise en œuvre de l’ASE en tant que technologie PdM commence par l’instrument. L’ATPOL II, figure 1, effectue une capture de données de 50 secondes au niveau du contrôleur du moteur afin de mesurer l’état de l’ensemble du système moteur. Cet instrument portable et léger effectue et stocke une capture simultanée des trois phases de la tension et du courant pour l’analyse de la qualité de l’énergie, ainsi qu’une capture en direct de 50 msec des formes d’ondes temporelles des trois phases de la tension et du courant pour l’inspection visuelle de ces informations très importantes.

FIGURE 1 ATPOL II

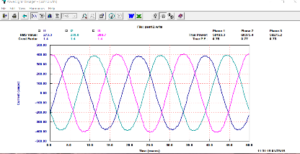

FIGURE 2 FORME D’ONDE DE COURANT TRIPHASÉ SOUS TENSION DE 50 MSEC

Figure 2 ;. L’ESA effectue également en interne une conversion analogique-numérique des formes d’ondes temporelles de tension et de courant de l’équipement électrique, qui sont stockées pour être téléchargées dans un ordinateur hôte. L’analyse de la signature électrique (ESA) est une technologie simple et efficace qui a fait ses preuves sur le terrain et qui permet de vérifier la qualité de l’alimentation du moteur ainsi que l’état de santé du moteur et du variateur.

Toutes les données capturées et stockées peuvent être téléchargées vers l’ordinateur hôte à l’aide d’une connexion Bluetooth sans fil, d’une carte SD de 2 Go ou d’un câble série. Les logiciels Power System Manager (PSM) et ESA fournissent les graphiques, les tableaux, les analyses et les rapports nécessaires pour constituer un outil PdM très puissant qui permet une analyse très approfondie de l’ensemble du système moteur.

Le courant d’un moteur agit comme un transducteur très efficace, sans les limitations associées aux capteurs de vibrations. Toute force cyclique ou perturbation dans le système du moteur entraîne une modulation du courant du moteur à la fréquence de la force ou de la perturbation. Les anomalies survenant dans le courant des moteurs sont causées en aval du contrôleur de moteur, tandis que les anomalies dans la tension proviennent de la puissance entrante. En identifiant toute différence dans les données de tension et de courant, la cause des défauts peut être séparée entre la puissance entrante (en amont du contrôleur) ou liée au moteur, à la machine entraînée ou au processus (en aval du contrôleur). L’ESA évalue la santé de l’ensemble du système moteur pendant que la machine fonctionne à n’importe quelle charge, en moins de temps qu’il n’en faut pour mesurer la vibration d’un seul roulement à l’aide de la méthode de vibration des machines.

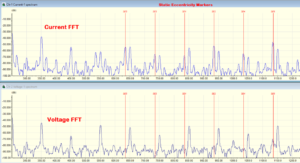

Le puissant logiciel d’analyse ESA effectue une FFT sur les formes d’ondes numérisées téléchargées et traduit ces données en outils, graphiques et affichages nécessaires à l’analyse approfondie de l’ensemble du système moteur. Cette analyse identifie les défauts, les perturbations ou les anomalies à partir de l’alimentation électrique (données de tension), en passant par l’équipement électrique, la machine entraînée et le processus lui-même. Des algorithmes propriétaires sont appliqués à ces données traduites et identifient les défauts. Les fonctions d’analyse automatique permettent d’identifier facilement de nombreux défauts qui étaient auparavant difficiles à détecter. En entrant les détails spécifiques de la machine qui sont facilement accessibles à partir de la plaque signalétique du moteur, l’ESA génère une évaluation complète de l’ensemble du système de moteur. Des informations telles que la vitesse du moteur, la tension, le courant à pleine charge et la puissance nominale sont saisies dans le logiciel qui crée ensuite un rapport d’analyse facile à comprendre. Pour une analyse plus détaillée, des informations supplémentaires telles que le nombre de barres du rotor et de fentes du stator fournissent des diagnostics supplémentaires sur l’état interne du moteur, les défauts tels que l’excentricité statique et dynamique étant rapidement confirmés à l’aide de marqueurs liés aux défauts (figure 3).

FIGURE 3 MARQUEURS DE DÉFAUT

Les défauts mécaniques peuvent être automatiquement détectés en entrant simplement dans le logiciel d’analyse ESA des informations supplémentaires sur la machine, telles que le numéro des roulements, la circonférence de la courroie et la taille des poulies, le nombre d’aubes sur les roues ou le nombre de dents sur les engrenages. Les forces créées par les défauts des roulements, l’engrènement des engrenages, le passage des aubes des ventilateurs et des pompes ou les problèmes de courroie peuvent être facilement identifiées en calculant les forces créées lorsque l’un de ces défauts se produit. Des marqueurs faciles à reconnaître sont insérés dans les écrans pour mettre en évidence les pics spectraux qui identifient ces forces afin d’analyser la machine entraînée avec rapidité et précision. Tous les défauts détectés par MVA peuvent également être détectés à l’aide d’ESA.

L’ESA utilise le pourcentage de perturbations du courant ou de la tension par rapport à la tension fournie ou au courant du moteur pour identifier les défauts, ce qui permet de détecter les défauts plus tôt avec l’ESA puisque la réponse à ces forces n’est pas affectée par la masse de la machine ou est limitée par les problèmes de réponse de fréquence associés aux capteurs de vibrations.

Outre l’identification des défauts et des anomalies, des formules électriques standard peuvent être appliquées pour évaluer rapidement les effets néfastes de ces défauts sur l’énergie.

Étude de cas : Pour mettre en évidence la puissance de l’ESA, voici un bref aperçu d’une analyse menée sur une pompe verticale entraînée par un moteur CA triphasé de 700 HP dans une usine de production d’eau. Le moteur était chaud au toucher et les résultats des tests de vibration récemment effectués sur les machines montraient que les niveaux de vibration globaux étaient très faibles et que le moteur fonctionnait sans problème. Plusieurs tests supplémentaires ont été effectués au cours des deux mois suivants, mais des questions subsistaient quant à la cause du problème. Il a alors été décidé d’effectuer des tests ESA sur le moteur en question. Des tests ESA de 2 à 50 secondes ont été effectués en même temps que les tests de vibration de la machine.

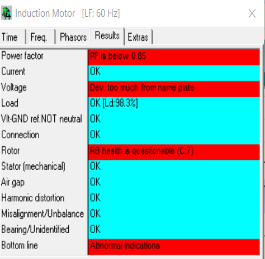

FIGURE 4 RAPPORT D’ANALYSE AUTOMATIQUE

L’analyse complète de l’ESA (voir figure 4) et le rapport ont été créés alors que les données sur les vibrations étaient encore en cours de collecte. 2 semaines plus tard, le rapport de vibrations indiquait toujours que la pompe verticale ne nécessitait aucune action de maintenance. Le rapport de l’ESA généré automatiquement et rempli à vue a identifié plusieurs barres de rotor endommagées Figure 5. Le système de classement automatique a noté une gravité C:7 sur 7 et a recommandé une réparation immédiate. Le courant du moteur fonctionne en surcharge.

![]()

FIGURE 5 RAPPORT SUR LA SANTÉ DES BARRES DE ROTOR

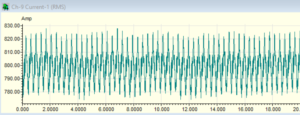

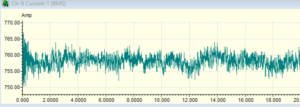

Le tracé temporel du courant du moteur indique que le courant du moteur modulait de 50 ampères de 775 à 825 ampères (figure 6). La vitesse du moteur était également inférieure de 15 tours/minute à la vitesse nominale. En appliquant la loi de Joules par le bas, le défaut entraînait une modulation du moteur de 55HP (Figure 6). La FFT a montré que la fréquence de la modulation se situait à la fréquence de passage des pôles, ce qui est le principal indicateur des problèmes de barres de rotor.

FIGURE 6 TRACE DU COURANT EFFICACE AVANT RÉPARATION

Loi de Joules pour la puissance triphasée en watts. Puissance = tension (V) multipliée par le courant (I) P=V x I x 1,73

Lors de l’inspection, plus de 30 % des barres du rotor étaient endommagées. Le moteur a été renvoyé au fabricant pour qu’il reconstruise le rotor et remplace les barres. Après les réparations, le courant du moteur se situait dans la plage normale, passant de 800 à 757 ampères sans modulation. La vitesse du moteur était conforme aux prévisions et le moteur fonctionnait à une température de fonctionnement normale (figure 7).

Bien que les données antérieures sur les vibrations aient donné au moteur un certificat de bonne santé avant la réparation, les niveaux de vibration globaux ont été réduits de plus de 50 % après la réparation.

FIGURE 7 TRACE DU COURANT EFFICACE APRÈS RÉPARATION

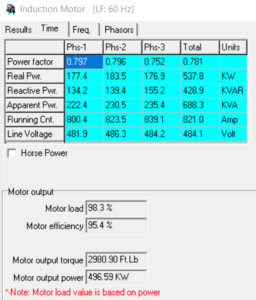

FIGURE 8 TABLEAU DE LA QUALITÉ DE L’ÉNERGIE

Conclusion : Comme l’ESA utilise la tension et le courant du moteur comme transducteur pour déterminer les caractéristiques électriques et mécaniques de l’équipement électrique, elle est rapidement reconnue comme l’outil idéal de détection des défauts électriques et mécaniques nécessaires à la maintenance prédictive de tout type d’équipement électrique. Cela signifie que des moteurs, des générateurs ou des transformateurs peuvent être testés. L’ESA permet également d’analyser des défauts ou des anomalies complexes au sein du système de distribution électrique. Cet outil puissant peut être utilisé sur toutes les variétés de moteurs à courant alternatif, mais aussi sur n’importe quel équipement électrique, afin d’indiquer l’état de santé total de l’ensemble du système électrique. En moins d’une minute, toutes les informations nécessaires à l’évaluation complète du système moteur sont rassemblées dans un tableau complet de la qualité de l’énergie (figure 8) qui définit l’état de l’énergie entrante, la charge du moteur et le rendement du moteur. La capture de la forme d’onde permet à l’analyste d’identifier les ruptures d’isolation ou les connexions desserrées à n’importe quel endroit des systèmes électriques. La clé principale pour analyser avec précision les défauts électriques et mécaniques sur les équipements rotatifs, en utilisant l’ESA la vitesse réelle du moteur peut généralement être calculée à partir des données capturées avec 1 RPM. Comme pour toutes les autres technologies de PdM, de nouvelles utilisations, techniques et capacités sont découvertes à mesure qu’un plus grand nombre d’utilisateurs mettent en œuvre les nouvelles technologies. Comme il s’agit d’une technologie relativement nouvelle, de nouvelles capacités sont en cours de développement.