Monitoraggio delle macchine e come la tecnologia ESA può migliorare l’affidabilità dell’impianto

A cura di: William Kruger, ALL-TEST Pro

Oltre 300 milioni di motori elettrici sono utilizzati nelle infrastrutture, nei grandi edifici e nell’industria a livello globale. Questi motori rappresentano circa i 2/3 del consumo energetico industriale. L’elettricità è necessaria in quasi tutte le aree dell’impianto per fornire la forza motrice che aziona le apparecchiature che producono i prodotti o fornisce i servizi per i quali le apparecchiature dell’impianto sono state costruite. L’elettricità è un prodotto unico nel suo genere, in quanto richiede un flusso continuo, non può essere immagazzinata comodamente e normalmente non viene ispezionata prima dell’uso. La maggior parte delle persone crede che l’affidabilità elettrica finisca con l’erogazione di energia all’impianto, se la luce si accende o il motore si avvia quando si preme l’interruttore o il pulsante, allora l’elettricità è affidabile. In molti casi, però, la qualità dell’alimentazione fornita al sistema motore può essere la causa di un guasto o di un’avaria. Il risultato di una scarsa “qualità dell’alimentazione” è di solito a lungo termine e spesso non viene considerato come la fonte o la causa del problema. Conoscere la qualità dell’alimentazione in ingresso, le condizioni meccaniche ed elettriche del motore e le condizioni meccaniche del convertitore di frequenza è importante in tutti gli impianti per mantenere i tempi di attività e risparmiare denaro. Per questo gli impianti hanno implementato programmi di test, monitoraggio delle condizioni o manutenzione predittiva PdM. Sono disponibili molti strumenti di prova che forniscono misurazioni, grafici e rapporti che forniscono avvisi e allarmi piuttosto che risposte sulle condizioni dei motori. La tecnologia ESA fornisce risposte sullo stato di salute di motori, azionamenti ed elettricità, fornendo risposte rapide e affidabili mentre l’apparecchiatura è in funzione.

L’analisi del circuito del motore MCA fornisce uno stato di salute affidabile degli avvolgimenti del motore e dei sistemi di isolamento della parete di terra in stato di diseccitazione. Alcune macchine funzionano in modo continuo. Per valutare queste apparecchiature, l’industria ha implementato programmi di manutenzione predittiva negli impianti per identificare i guasti delle apparecchiature prima che si traducano in un costoso arresto o in un guasto catastrofico. Per questo sono necessarie tecnologie in grado di testare le apparecchiature mentre sono in funzione. Le tecnologie PdM, come l’analisi delle vibrazioni dei macchinari (MVA), la termografia e gli ultrasuoni, hanno fornito informazioni preziose per identificare guasti specifici nella distribuzione dell’impianto o nelle apparecchiature rotanti mentre l’apparecchiatura è in funzione.

Tuttavia, non tutti i programmi PdM sono uguali e i programmi più efficaci riconoscono la necessità di più tecnologie. I programmi di manutenzione predittiva più efficaci si articolano in tre fasi 1) rilevamento, 2) analisi e 3) correzione.

Fase di rilevamento della manutenzione predittiva:

1) Esegue la scansione del maggior numero di macchine nel minor tempo possibile.

2) Identifica il maggior numero possibile di potenziali problemi.

3) Fornisce il maggior numero possibile di diagnosi

La fase di analisi segue la fase di rilevamento e identifica le apparecchiature che presentano un degrado della salute. Questa fase può richiedere ulteriori test più dettagliati utilizzando la stessa tecnologia o, in alcuni casi, altre tecnologie per determinare quale condizione all’interno della macchina è cambiata o quale guasto si è verificato. In alcune tecnologie il processo di rilevamento iniziale può fornire indicazioni sulla causa dell’anomalia. Quindi, c’è sempre una linea sottile tra rilevamento e analisi, la tecnologia PdM ottimale.

La fase di correzione crea un piano d’azione per il guasto identificato. Ad esempio, se il guasto è uno sbilanciamento, è possibile correggerlo sul campo o è necessario eseguire l’equilibratura in officina. Se viene rilevato un difetto del cuscinetto, l’azione può essere quella di ridurre semplicemente gli intervalli di monitoraggio fino a quando la macchina può essere arrestata in modo economico, in quanto le operazioni lo consentono, oppure arrestare immediatamente la macchina in base a diversi fattori, tra cui il costo del guasto e la perdita di produzione.

Strumenti comuni di manutenzione predittiva.

Analisi delle vibrazioni dei macchinari – Le vibrazioni sono una delle tecnologie più utilizzate per le apparecchiature rotanti. Per definizione, la vibrazione è il movimento periodico avanti e indietro o su e giù intorno a un punto di riposo. Le vibrazioni possono rilevare e identificare un’ampia gamma di guasti meccanici e di processo.

Guasti tipici identificati da MVA:

Squilibrio meccanico

Disallineamento, compreso il piede molle

Rotore eccentrico

Albero piegato

Allentamento dell’albero incrinato

Tra componenti non rotanti

Tra componenti rotanti e non rotanti

Componenti rotanti allentati

Problemi di passaggio della lama e della paletta

Problema della scatola del cambio

Difetti dei cuscinetti volventi

Sfregamento del rotore

Problemi di processo:

Cavitazione

Problemi di flusso o aerodinamici

Problemi del motore a induzione CA:

Problemi del rotore: Rottura delle barre del rotore, rotore eccentrico (eccentricità dinamica), rotori termicamente sensibili

Problemi allo statore: Traferri disuguali (eccentricità statica), piede molle, avvolgimenti allentati o ferro dello statore

Problemi del controllore del motore:

Alcuni guasti limitati al controllore VFD

Alcuni guasti limitati al controllore del motore CC

Vantaggi: misurazioni non invasive, facilità di ottenere dati di prova, ampia diffusione e accettazione. Svantaggi: non fornisce alcuna indicazione sulle condizioni della qualità dell’alimentazione o su altri problemi elettrici; si basa sulla legge di Newtons F=mA per indicare un guasto incipiente. Ciò significa che la capacità di rilevare i guasti dipende dalla massa della macchina: le macchine più grandi richiedono una forza maggiore e in molti casi i guasti vengono completamente ignorati, soprattutto nelle fasi iniziali. Pertanto, la gravità dei guasti basata sui valori misurati non è necessariamente comparabile a causa della massa. Ad esempio, se la stessa forza creata dallo squilibrio su una macchina più piccola viene applicata a una macchina più grande, la vibrazione risultante sarà inferiore, ma le forze applicate al cuscinetto saranno le stesse.

Un’ulteriore considerazione sull’MVA è che le vibrazioni sono direzionali e anche i sensori di vibrazione sono unidirezionali, quindi misurano il movimento solo nella direzione di orientamento. Inoltre, questi sensori misurano il movimento solo nella posizione o nel punto di montaggio. Per valutare il movimento in tutte le direzioni di movimento, di solito sono necessarie tre misurazioni in ogni punto. Inoltre, non tutti i sensori misurano lo stesso movimento, alcuni sensori misurano il movimento relativo mentre altri quello assoluto, e i diversi sensori hanno gamme di frequenza diverse. L’uso di un sensore o di una misura errata spesso comporta una valutazione imprecisa dello stato di salute della macchina.

Infrarossi – il calore, come le vibrazioni, è anche un buon indicatore dello sviluppo di problemi all’interno di un sistema e la termografia si è dimostrata molto utile nel settore elettrico per i problemi di connessione. Con questa tecnologia è possibile identificare anche altri problemi, come lo sbilanciamento della corrente e i punti caldi in varie aree dell’apparecchiatura, ma di solito, quando viene generato calore sufficiente, il guasto è già ben sviluppato e in alcuni casi la temperatura può effettivamente diminuire con il progredire del guasto. I vantaggi della termografia sono la non intrusività e la facilità di esecuzione delle misure. Svantaggi; forse lo svantaggio maggiore è la linea di vista, per identificare un guasto la telecamera deve essere in grado di vedere l’area, spesso il guasto può essere nascosto dietro un pannello, sotto un coperchio di accoppiamento, all’interno di un armadio o di un condotto. Inoltre, la termografia ha capacità diagnostiche molto limitate. Quando si verificano aumenti di temperatura, le cause sono potenzialmente molteplici e sono necessari ulteriori test, tecnologie ed eventualmente ispezioni per determinare o verificare la causa.

Ultrasuoni – Sono riconosciuti come una tecnologia PdM molto utile. Gli strumenti a ultrasuoni rilevano gli ultrasuoni trasportati dall’aria e dalla struttura, che non sono udibili dall’orecchio umano, e li alterano elettronicamente fino alla gamma udibile. Questi segnali alterati possono essere monitorati in cuffia o visualizzati su un display come forma d’onda temporale o FFT. Ciò consente a tecnici qualificati di identificare le fasi iniziali dei difetti dei cuscinetti volventi nelle apparecchiature rotanti, le perdite d’aria nei sistemi di ventilazione, le scariche corona sui conduttori ad alta tensione o la tracciabilità nei sistemi elettrici. I vantaggi degli ultrasuoni sono: non sono intrusivi, vengono eseguiti mentre l’apparecchiatura è in funzione e sono relativamente facili da eseguire. Svantaggi, rilevamento limitato dei problemi, gli ultrasuoni identificano solo pochi guasti e i risultati sono solitamente molto soggettivi e dipendenti dall’esperienza del tecnico.

Nessuna di queste tecnologie comunemente utilizzate fornisce indicazioni sull’intero sistema motore, a partire dall’alimentazione in ingresso fino al processo stesso. In alcuni casi, l’unica indicazione di un sistema a motore in declino è il funzionamento a caldo o l’eventuale intervento del motore.

Gli impianti stanno rapidamente riconoscendo i vantaggi dell’utilizzo dell’analisi della firma elettrica come elemento chiave dei loro programmi PdM. Si sta iniziando a capire che l’ESA non è una tecnica di misura specializzata utilizzata per identificare anomalie elettriche oscure, molto rare o difficili da individuare, ma è forse la tecnologia PdM più utile e completa disponibile.

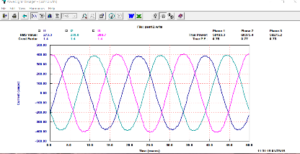

L’implementazione dell’ESA come tecnologia PdM inizia dallo strumento. L’ATPOL II portatile, Figura 1, esegue un’acquisizione di dati di 50 secondi sul controllore del motore per misurare le condizioni dell’intero sistema del motore. Questo strumento portatile e leggero esegue e memorizza una cattura simultanea di tutte e tre le fasi di tensione e corrente per l’analisi della qualità dell’alimentazione e una cattura in tempo reale di 50 msec delle forme d’onda temporali di tutte e tre le fasi di tensione e corrente per l’ispezione visiva di queste importantissime informazioni.

FIGURA 1 ATPOL II

FIGURA 2 FORMA D’ONDA DELLA CORRENTE VIVA TRIFASE DI 50 MSEC

Figura 2;. L’ESA esegue inoltre internamente una conversione analogico-digitale delle forme d’onda temporali di tensione e corrente dell’apparecchiatura elettrica, memorizzandole per il caricamento in un computer host. L’analisi della firma elettrica (ESA) è una tecnologia semplice ed efficace, collaudata sul campo, che verifica la qualità dell’alimentazione del motore e lo stato di salute del motore e dell’azionamento.

Tutti i dati acquisiti e memorizzati possono essere caricati sul computer host utilizzando una connessione wireless Bluetooth, una scheda SD da 2 Gbyte o un cavo seriale. I programmi software Power System Manager (PSM) ed ESA in dotazione forniscono i grafici, le tabelle, le analisi e i rapporti necessari per ottenere uno strumento di PdM molto potente che fornisce un’analisi molto approfondita dell’intero sistema motore.

La corrente dei motori funge da trasduttore molto efficiente ed efficace, senza le limitazioni associate ai sensori di vibrazione. Qualsiasi forza o interruzione ciclica all’interno del sistema motore fa sì che la corrente del motore moduli alla frequenza della forza o dell’interruzione. Le anomalie che si verificano nella corrente del motore sono causate a valle del controllore del motore, mentre le anomalie nella tensione provengono dalla potenza in ingresso. Identificando eventuali differenze nei dati di tensione e corrente, la causa dei guasti può essere separata tra l’alimentazione in ingresso (a monte del controllore) o legata al motore, alla macchina azionata o al processo (a valle del controllore). L’ESA valuta lo stato di salute dell’intero sistema motore mentre la macchina è in funzione a qualsiasi carico, in un tempo inferiore a quello necessario per misurare le vibrazioni su un solo cuscinetto utilizzando le vibrazioni del macchinario.

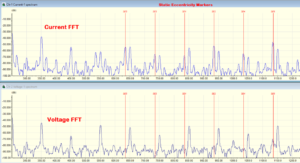

Il potente software di analisi ESA esegue una FFT sulle forme d’onda digitalizzate caricate e traduce questi dati negli strumenti, nei grafici e nei display necessari per un’analisi approfondita dell’intero sistema motore. Questa analisi identifica i guasti, i disturbi o le anomalie a partire dall’alimentazione in ingresso (dati di tensione), passando per le apparecchiature elettriche, la macchina azionata e il processo stesso. Gli algoritmi proprietari vengono applicati a questi dati tradotti e identificano i guasti. Molti guasti che in precedenza erano difficili da individuare vengono facilmente identificati grazie alle funzioni di analisi automatica. Inserendo i dati specifici del macchinario, facilmente accessibili dalla targhetta del motore, l’ESA genera una valutazione completa dell’intero sistema motore. Informazioni come la velocità del motore, la tensione, la corrente a pieno carico e la potenza nominale vengono inserite nel software che crea un rapporto di analisi di facile comprensione. Per un’analisi più dettagliata, le informazioni aggiuntive che includono il numero di barre del rotore e le fessure dello statore forniscono un’ulteriore diagnostica relativa alle condizioni interne del motore; i guasti, come l’eccentricità statica e dinamica, sono rapidamente confermati dai marcatori relativi ai guasti (Figura 3).

FIGURA 3 MARCATORI DI GUASTO

I guasti meccanici possono essere rilevati automaticamente semplicemente inserendo nel software di analisi ESA informazioni aggiuntive sulla macchina, come il numero dei cuscinetti, la circonferenza della cinghia e le dimensioni delle pulegge, il numero di palette o pale delle giranti o il numero di denti degli ingranaggi. Le forze create dai difetti dei cuscinetti a corpi volventi, dall’ingranaggio degli ingranaggi, dal passaggio delle palette delle ventole e delle pompe o dai problemi delle cinghie possono essere facilmente identificate calcolando le forze create quando si verifica uno di questi guasti. I marcatori di facile riconoscimento sono inseriti nei display per evidenziare i picchi spettrali che identificano queste forze per analizzare la macchina azionata in modo rapido e preciso. Tutti i guasti rilevati dall’MVA possono essere rilevati anche con l’ESA.

L’ESA utilizza la percentuale delle interruzioni di corrente o tensione rispetto alla tensione fornita o alla corrente del motore per identificare i guasti; ciò consente di rilevare i guasti più precocemente con l’ESA poiché la risposta a queste forze non è influenzata dalla massa della macchina o è limitata dai problemi di risposta in frequenza associati ai sensori di vibrazione.

Oltre all’identificazione di guasti e anomalie, è possibile applicare formule elettriche standard per valutare rapidamente gli effetti negativi sull’energia generati da questi guasti.

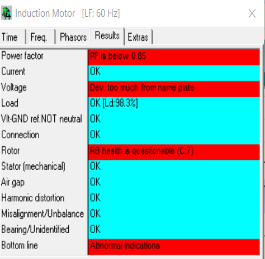

Caso di studio: Per evidenziare la potenza dell’ESA, è possibile esaminare un’analisi condotta su un motore CA trifase da 700 CV che aziona una pompa verticale in un impianto idrico. Il motore era caldo al tatto e i risultati dei test sulle vibrazioni del macchinario eseguiti di recente hanno mostrato che i livelli di vibrazione complessivi erano molto bassi e si riteneva che il funzionamento fosse regolare; l’analisi delle vibrazioni ha fornito la raccomandazione per il sistema del motore di “non richiedere manutenzione”. Nei due mesi successivi sono stati eseguiti altri test, ma sono rimasti dubbi sulla causa del problema. Si è quindi deciso di eseguire l’ESA del motore soggetto, 2 test ESA da 50 secondi sono stati eseguiti contemporaneamente ai test di vibrazione del macchinario.

FIGURA 4 RAPPORTO DI ANALISI AUTOMATICA

L’analisi ESA completa (Figura 4) e il rapporto sono stati creati mentre i dati sulle vibrazioni erano ancora in fase di raccolta. 2 settimane dopo, il rapporto sulle vibrazioni indicava ancora che la pompa verticale non richiedeva interventi di manutenzione. Il rapporto ESA generato automaticamente e completato a vista ha identificato diverse barre del rotore danneggiate. Il sistema di classificazione automatica ha rilevato una gravità C:7 su 7 e ha raccomandato una riparazione immediata. La corrente del motore funziona in condizioni di sovraccarico.

![]()

FIGURA 5 RAPPORTO SULLO STATO DI SALUTE DELLA BARRA DEL ROTORE

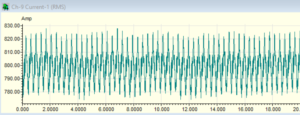

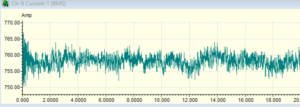

La traccia temporale della corrente del motore indicava che la corrente del motore modulava di 50 ampere da 775 a 825 ampere (Figura 6). Anche la velocità del motore era inferiore di 15 giri al minuto rispetto alla targa. Applicando la legge di Joules dal basso, il guasto causava una modulazione del motore di 55HP (Figura 6). La FFT ha mostrato che la frequenza della modulazione si trovava alla frequenza di passaggio del polo, che è il primo indicatore dei problemi delle barre del rotore.

FIGURA 6 TRACCIA DELLA CORRENTE EFFICACE PRIMA DELLA RIPARAZIONE

Legge di Joules per la potenza trifase in watt. Potenza = tensione (V) per corrente (I) P=V x I x 1,73

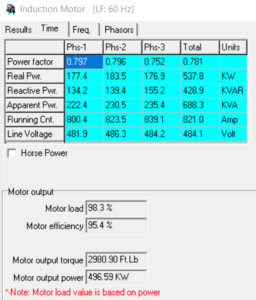

Dopo l’ispezione, oltre il 30% delle barre del rotore è risultato danneggiato; il motore è stato inviato al produttore per la ricostruzione del rotore e la sostituzione delle barre. Dopo la riparazione, la corrente del motore è rientrata nella norma ed è scesa da 800 a 757 ampere senza modulazione. La velocità del motore era conforme al range previsto e il motore funzionava alla normale temperatura di esercizio (Figura 7).

Anche se i dati sulle vibrazioni precedenti davano il motore in buone condizioni prima della riparazione, i livelli complessivi di vibrazioni sono stati ridotti di oltre il 50% dopo la riparazione.

FIGURA 7 TRACCIA DELLA CORRENTE EFFICACE DOPO LA RIPARAZIONE

FIGURA 8 TABELLA DELLA QUALITÀ DELL’ENERGIA

Conclusioni: Poiché l’ESA utilizza la tensione e la corrente del motore come trasduttore per determinare l’efficienza elettrica e meccanica dell’apparecchiatura elettrica, si sta rapidamente affermando come strumento ideale per il rilevamento dei guasti elettrici e meccanici necessari per la manutenzione predittiva delle apparecchiature di qualsiasi tipo. Ciò significa che è possibile testare motori, generatori o trasformatori. L’ESA fornisce inoltre la capacità di analizzare guasti o anomalie complesse all’interno del sistema di distribuzione elettrica. Questo potente strumento può essere utilizzato su tutti i tipi di motori a corrente alternata, ma anche su qualsiasi apparecchiatura elettrica, come indicazione della salute totale dell’intero sistema elettrico. In meno di un minuto tutte le informazioni necessarie per compilare una valutazione completa del sistema motore, forniscono una tabella completa della qualità dell’alimentazione (Figura 8) che definisce le condizioni della potenza in ingresso, del carico del motore e dell’efficienza del motore. L’acquisizione della forma d’onda consente all’analista di identificare rotture dell’isolamento o collegamenti allentati in qualsiasi punto del sistema elettrico. La chiave principale per analizzare con precisione i guasti elettrici e meccanici sulle apparecchiature rotanti, utilizzando l’ESA la velocità effettiva del motore può essere solitamente calcolata dai dati acquisiti con 1 RPM. Come per tutte le altre tecnologie PdM, man mano che un maggior numero di utenti implementa nuove tecnologie, vengono scoperti ulteriori usi, tecniche e capacità. Trattandosi di una tecnologia relativamente nuova, si stanno sviluppando nuove funzionalità.