मशीन की निगरानी और ईएसए तकनीक आपके संयंत्र की विश्वसनीयता को कैसे उन्नत कर सकती है

द्वारा: विलियम क्रूगर, ऑल-टेस्ट प्रो

वैश्विक स्तर पर बुनियादी ढांचे, बड़ी इमारतों और उद्योग में 300 मिलियन से अधिक इलेक्ट्रिक मोटरों का उपयोग किया जाता है। ये मोटरें औद्योगिक बिजली खपत का लगभग 2/3 हिस्सा बनाती हैं। संयंत्र के लगभग सभी क्षेत्रों में प्रेरक शक्ति प्रदान करने के लिए बिजली की आवश्यकता होती है जो या तो उत्पादों का उत्पादन करने वाले उपकरणों को संचालित करती है या वे सेवाएं प्रदान करती है जिनके लिए संयंत्र के उपकरण बनाए गए थे। बिजली एक अनूठा उत्पाद है क्योंकि इसे निरंतर प्रवाह की आवश्यकता होती है, इसे आसानी से संग्रहीत नहीं किया जा सकता है, और आमतौर पर उपयोग से पहले इसका निरीक्षण नहीं किया जाता है। अधिकांश लोगों का मानना है कि विद्युत विश्वसनीयता संयंत्र में बिजली की सफल डिलीवरी के साथ समाप्त हो जाती है, यदि स्विच चालू होने पर प्रकाश चालू हो जाता है या मोटर चालू हो जाती है, या बटन दबाया जाता है तो बिजली विश्वसनीय है। लेकिन कई मामलों में, मोटर सिस्टम को आपूर्ति की गई बिजली की गुणवत्ता खराबी या विफलता का कारण हो सकती है। खराब “बिजली की गुणवत्ता” का परिणाम आमतौर पर दीर्घकालिक होता है और अक्सर समस्या के स्रोत या योगदानकर्ता के रूप में इसे नजरअंदाज कर दिया जाता है। आने वाली बिजली की गुणवत्ता, मोटर की यांत्रिक और विद्युत स्थिति और ड्राइव की यांत्रिक स्थिति को जानना सभी सुविधाओं में अपटाइम बनाए रखने और पैसे बचाने के लिए महत्वपूर्ण है। इसका मतलब है कि पौधों ने परीक्षण, स्थिति निगरानी या पूर्वानुमानित रखरखाव कार्यक्रम पीडीएम लागू किया है। कई परीक्षण उपकरण उपलब्ध हैं जो माप, ग्राफ़ और रिपोर्ट प्रदान करते हैं जो आपके मोटर की स्थिति के उत्तर के बजाय चेतावनी और अलर्ट प्रदान करते हैं। ईएसए तकनीक उपकरण के संचालन के दौरान तेज़, विश्वसनीय उत्तर प्रदान करके आपके मोटर, ड्राइव और बिजली के स्वास्थ्य से संबंधित उत्तर प्रदान करती है।

मोटर सर्किट विश्लेषण एमसीए डी-एनर्जेटिक अवस्था में मोटर वाइंडिंग और ग्राउंड वॉल इन्सुलेशन सिस्टम की विश्वसनीय स्वास्थ्य स्थिति प्रदान करता है। कुछ मशीनें लगातार चलती रहती हैं. इसका मूल्यांकन करने के लिए उपकरण उद्योग ने उपकरण दोषों की पहचान करने के लिए संयंत्रों में भविष्य कहनेवाला रखरखाव कार्यक्रम लागू किया है, इससे पहले कि वे महंगे उपकरण बंद होने या भयावह विफलता का कारण बनें। इसलिए, इसके लिए ऐसी प्रौद्योगिकियों की आवश्यकता है जो संचालन के दौरान उपकरणों का परीक्षण कर सकें। पीडीएम प्रौद्योगिकियों जैसे मशीनरी कंपन विश्लेषण (एमवीए), थर्मोग्राफी, अल्ट्रासाउंड ने कुछ मूल्यवान जानकारी प्रदान की है जो उपकरण के संचालन के दौरान पौधों के वितरण या घूर्णन उपकरण में विशिष्ट दोषों की पहचान करती है।

हालाँकि, सभी PdM प्रोग्राम एक जैसे नहीं होते हैं और सबसे प्रभावी प्रोग्राम कई प्रौद्योगिकियों की आवश्यकता को पहचानते हैं। सबसे प्रभावी पूर्वानुमानित रखरखाव कार्यक्रमों के तीन चरण होते हैं 1) पता लगाना, 2) विश्लेषण, और 3) सुधार.

पूर्वानुमानित रखरखाव जांच चरण:

1) जितनी जल्दी हो सके अधिक से अधिक मशीनों को स्कैन करें

2) यथासंभव अधिक से अधिक संभावित मुद्दों की पहचान करता है

3) यथासंभव निदान प्रदान करता है

विश्लेषण चरण का पता लगाने के चरण के बाद उन उपकरणों की पहचान की जाती है जिन्होंने स्वास्थ्य में कोई गिरावट प्रदर्शित की है। इस चरण में उसी तकनीक या कुछ मामलों में अन्य तकनीकों का उपयोग करके अतिरिक्त विस्तृत परीक्षणों की आवश्यकता हो सकती है ताकि यह निर्धारित किया जा सके कि मशीन के भीतर क्या स्थिति बदल गई या क्या खराबी हुई। कुछ प्रौद्योगिकियों में प्रारंभिक पता लगाने की प्रक्रिया विसंगति के कारण के बारे में कुछ संकेत प्रदान कर सकती है। इसलिए, पता लगाने और विश्लेषण के बीच हमेशा एक महीन रेखा होती है, इष्टतम पीडीएम तकनीक।

सुधार चरण पहचानी गई गलती के लिए कार्य योजना बनाता है। उदाहरण के लिए, यदि खराबी असंतुलित है, तो क्या इसे क्षेत्र में ठीक किया जा सकता है या क्या किसी दुकान में संतुलन बनाना आवश्यक है। यदि बीयरिंग दोष का पता चला है, तो कार्रवाई केवल निगरानी अंतराल को कम करने के लिए हो सकती है जब तक कि मशीन को संचालन की अनुमति के अनुसार आर्थिक रूप से बंद नहीं किया जा सकता है या विफलता की लागत बनाम खोए हुए उत्पादन सहित कई कारकों के आधार पर तुरंत बंद किया जा सकता है।

सामान्य पूर्वानुमानित रखरखाव उपकरण.

मशीनरी कंपन विश्लेषण – घूमने वाले उपकरणों पर कंपन सबसे अधिक इस्तेमाल की जाने वाली तकनीक में से एक है। परिभाषा के अनुसार, कंपन एक आराम बिंदु के बारे में आवधिक आगे और पीछे या ऊपर और नीचे की गति है। कंपन विभिन्न प्रकार के यांत्रिक और प्रक्रिया दोषों का पता लगा सकता है और उनकी पहचान कर सकता है।

एमवीए द्वारा पहचाने गए विशिष्ट दोष:

यांत्रिक असंतुलन

ग़लत संरेखण – नरम पैर सहित

विलक्षण रोटर

मुड़ा हुआ दस्ता

टूटा हुआ दस्ता ढीलापन

गैर-घूर्णन घटकों के बीच

घूमने वाले और न घूमने वाले घटकों के बीच

ढीले घूमने वाले घटक

ब्लेड और वेन पासिंग मुद्दे

गियर बॉक्स मुद्दा

रोलिंग एलिमेंट बियरिंग दोष

रोटर रगड़ता है

प्रक्रिया संबंधी मुद्दे:

गुहिकायन

प्रवाह या वायुगतिकीय मुद्दे

एसी इंडक्शन मोटर मुद्दे:

रोटर मुद्दे: टूटे हुए रोटर बार, एक्सेंट्रिक रोटर (डायनामिक एक्सेंट्रिकिटी), थर्मली सेंसिटिव रोटर्स

स्टेटर मुद्दे: असमान वायु अंतराल (स्थैतिक विलक्षणता), नरम पैर, ढीली वाइंडिंग, या स्टेटर आयरन

मोटर नियंत्रक मुद्दे:

वीएफडी नियंत्रक पर कुछ सीमित दोष

डीसी मोटर नियंत्रक पर कुछ सीमित दोष

लाभ, गैर-आक्रामक माप, परीक्षण डेटा प्राप्त करना आसान, व्यापक रूप से उपयोग और स्वीकृत। नुकसान, बिजली की गुणवत्ता की स्थिति, या किसी अन्य विद्युत समस्या का कोई संकेत नहीं देता है, प्रारंभिक विफलता को इंगित करने के लिए न्यूटन के नियम F=mA पर निर्भर करता है। इसका मतलब है कि दोषों का पता लगाने की क्षमता मशीन के द्रव्यमान पर निर्भर करती है, बड़ी मशीनों को अधिक बल की आवश्यकता होती है, कई मामलों में दोष पूरी तरह से छूट जाते हैं, खासकर शुरुआती चरणों में। इसलिए, मापे गए मूल्यों के आधार पर दोषों की गंभीरता आवश्यक रूप से द्रव्यमान के कारण तुलनीय नहीं है। उदाहरण के तौर पर, यदि किसी छोटी मशीन पर असंतुलित होने से उत्पन्न समान बल को बड़ी मशीन पर लगाया जाता है तो परिणामी कंपन कम होगा, फिर भी बेयरिंग पर लगाया गया बल समान होगा।

एमवीए के साथ अतिरिक्त विचार यह है कि कंपन दिशात्मक है और कंपन सेंसर यूनिडायरेक्शनल भी हैं, इसलिए वे केवल अभिविन्यास की दिशा में गति को मापते हैं। इसके अतिरिक्त, ये सेंसर केवल स्थान या माउंटिंग बिंदु पर गति को मापते हैं। गति की सभी दिशाओं में गति का मूल्यांकन करने के लिए आमतौर पर प्रत्येक बिंदु पर तीन मापों की आवश्यकता होती है। इसके अतिरिक्त, सभी सेंसर एक ही गति को नहीं मापते हैं, कुछ सेंसर सापेक्ष गति को मापते हैं जबकि अन्य निरपेक्ष गति को मापते हैं, और अलग-अलग सेंसर की आवृत्ति रेंज अलग-अलग होती है, गलत सेंसर या माप का उपयोग करने से अक्सर मशीनों के स्वास्थ्य का गलत मूल्यांकन होता है।

इन्फ्रारेड – कंपन के साथ गर्मी भी एक सिस्टम के भीतर समस्याओं के विकास का एक अच्छा संकेतक है और थर्मोग्राफी कनेक्शन के मुद्दे के लिए विद्युत क्षेत्र में बहुत उपयोगी साबित हुई है। इस तकनीक का उपयोग करके अन्य समस्याओं जैसे वर्तमान असंतुलन, और उपकरण के विभिन्न क्षेत्रों में हॉट स्पॉट की पहचान करना भी संभव है, लेकिन आमतौर पर जब तक पर्याप्त गर्मी उत्पन्न होती है तब तक खराबी आम तौर पर अच्छी तरह से विकसित हो जाती है और कुछ मामलों में तापमान बढ़ सकता है। वास्तव में दोष बढ़ने पर कमी आती है। थर्मोग्राफी का लाभ यह है कि यह गैर-दखल देने वाला और माप करने में आसान है। नुकसान; शायद सबसे बड़ा नुकसान दृष्टि की रेखा है, किसी दोष की पहचान करने के लिए कैमरे को क्षेत्र को देखने में सक्षम होना चाहिए, कई बार दोष किसी पैनल के पीछे, कपलिंग कवर के नीचे, किसी कैबिनेट या नाली के अंदर छिपा हो सकता है। इसके अतिरिक्त, थर्मोग्राफी में बहुत सीमित नैदानिक क्षमताएं होती हैं। जब तापमान बढ़ता है, तो संभावित रूप से कई कारण होते हैं, कारण निर्धारित करने या यहां तक कि सत्यापित करने के लिए अतिरिक्त परीक्षण, प्रौद्योगिकियों और संभवतः निरीक्षण की आवश्यकता होती है।

अल्ट्रासाउंड – एक बहुत ही उपयोगी पीडीएम तकनीक के रूप में पहचाना जाता है। अल्ट्रासोनिक उपकरण वायुजनित और संरचना जनित अल्ट्रासाउंड का पता लगाते हैं जो मानव कान के लिए अश्रव्य हैं और इलेक्ट्रॉनिक रूप से उन्हें श्रव्य सीमा में बदल देते हैं। फिर इन परिवर्तित संकेतों को हेडफ़ोन का उपयोग करके मॉनिटर किया जा सकता है या टाइम वेव फॉर्म डिस्प्ले या एफएफटी के रूप में डिस्प्ले पर देखा जा सकता है। यह प्रशिक्षित तकनीशियनों को घूमने वाले उपकरणों में रोलिंग तत्व के दोषों, वायु प्रणालियों में वायु रिसाव, उच्च वोल्टेज कंडक्टरों पर कोरोना डिस्चार्ज, या विद्युत प्रणाली में ट्रैकिंग के शुरुआती चरणों की पहचान करने की अनुमति देता है। अल्ट्रासोनिक का लाभ यह है कि यह हस्तक्षेप रहित है, उपकरण के संचालन के दौरान किया जाता है, और इसे निष्पादित करना अपेक्षाकृत आसान है। नुकसान, सीमित समस्या का पता लगाना, अल्ट्रा सोनिक केवल कुछ दोषों की पहचान करता है और परिणाम आमतौर पर बहुत व्यक्तिपरक होते हैं और तकनीशियन के अनुभव पर निर्भर होते हैं।

आमतौर पर उपयोग की जाने वाली इनमें से कोई भी तकनीक आने वाली बिजली से शुरू होकर प्रक्रिया तक पूरे मोटर सिस्टम का संकेत नहीं देती है। कुछ मामलों में, मोटर सिस्टम के स्वास्थ्य में गिरावट का एकमात्र संकेत यह है कि मोटर गर्म चल रही है या संभवतः ट्रिपिंग कर रही है।

पौधे अपने पीडीएम कार्यक्रमों के प्रमुख तत्व के रूप में विद्युत हस्ताक्षर विश्लेषण का उपयोग करने के फायदों को तेजी से पहचान रहे हैं। वे यह समझने लगे हैं कि ईएसए कोई विशेष माप तकनीक नहीं है जिसका उपयोग अस्पष्ट, बहुत दुर्लभ या कठिन विद्युत विसंगतियों की पहचान करने के लिए किया जाता है, बल्कि यह शायद उपलब्ध सबसे उपयोगी और व्यापक पीडीएम तकनीक है।

ईएसए को पीडीएम तकनीक के रूप में लागू करना उपकरण से शुरू होता है। हैंडहेल्ड एटीपीओएल II, चित्र 1; पूरे मोटर सिस्टम की स्थिति को मापने के लिए मोटर नियंत्रक पर 50 सेकंड का डेटा कैप्चर करता है। यह पोर्टेबल, हल्का उपकरण, बिजली की गुणवत्ता विश्लेषण के लिए वोल्टेज और करंट के सभी तीन चरणों का एक साथ कैप्चर करता है और संग्रहीत करता है, और इन बहुत महत्वपूर्ण जानकारी के दृश्य निरीक्षण के लिए वोल्टेज और करंट समय तरंगों के सभी तीन चरणों के 50 मिसे का लाइव कैप्चर करता है।

चित्र 1 एटीपोल II

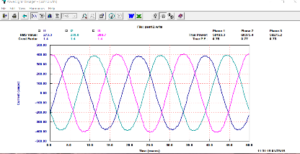

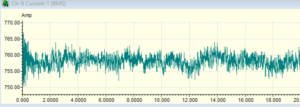

चित्र 2 50 एमएसईसी 3 चरण लाइव वर्तमान तरंग

चित्र 2;। ईएसए आंतरिक रूप से विद्युत उपकरण के वोल्टेज और वर्तमान समय तरंगों के डिजिटल रूपांतरण का एक एनालॉग भी करता है, एक होस्ट कंप्यूटर में अपलोड करने के लिए स्टोर करता है। इलेक्ट्रिकल सिग्नेचर एनालिसिस (ईएसए) एक क्षेत्र-सिद्ध सरल प्रभावी तकनीक है जो मोटर में आने वाली बिजली की गुणवत्ता के साथ-साथ मोटर और ड्राइव के स्वास्थ्य की पुष्टि करती है।

सभी कैप्चर किए गए और संग्रहीत डेटा को वायरलेस ब्लूटूथ कनेक्शन, 2 जीबी एसडी कार्ड या एक सीरियल केबल का उपयोग करके होस्ट कंप्यूटर पर अपलोड किया जा सकता है। प्रदान किए गए पावर सिस्टम मैनेजर (पीएसएम) और ईएसए सॉफ्टवेयर प्रोग्राम एक बहुत शक्तिशाली पीडीएम टूल प्रदान करने के लिए आवश्यक ग्राफ़, टेबल, विश्लेषण और रिपोर्ट प्रदान करते हैं जो संपूर्ण मोटर सिस्टम का बहुत गहन विश्लेषण प्रदान करता है।

एक मोटर करंट कंपन सेंसर से जुड़ी सीमाओं से रहित एक बहुत ही कुशल और प्रभावी ट्रांसड्यूसर के रूप में कार्य करता है। मोटर प्रणाली के भीतर कोई भी चक्रीय बल या व्यवधान मोटर धारा को बल या व्यवधान की आवृत्ति पर व्यवस्थित करने का कारण बनता है। मोटर करंट में होने वाली विसंगतियाँ मोटर नियंत्रक के डाउनस्ट्रीम के कारण होती हैं, जबकि वोल्टेज में विसंगतियाँ आने वाली बिजली से आती हैं। वोल्टेज और वर्तमान डेटा में किसी भी अंतर की पहचान करके, दोषों का कारण आने वाली बिजली (नियंत्रक के अपस्ट्रीम) या मोटर, संचालित मशीन, या प्रक्रिया (नियंत्रक के डाउनस्ट्रीम) से संबंधित के बीच अलग किया जा सकता है। ईएसए पूरे मोटर सिस्टम के स्वास्थ्य का आकलन करता है, जबकि मशीन किसी भी लोड पर काम कर रही है, मशीनरी कंपन का उपयोग करके एक बीयरिंग पर कंपन को मापने के लिए आवश्यक समय से कम समय में।

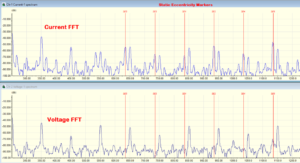

शक्तिशाली ईएसए विश्लेषण सॉफ्टवेयर अपलोड किए गए डिजीटल तरंगों पर एक एफएफटी करता है और इस डेटा को संपूर्ण मोटर सिस्टम के गहन विश्लेषण के लिए आवश्यक टूल, ग्राफ़ और डिस्प्ले में अनुवादित करता है। यह विश्लेषण विद्युत उपकरण, संचालित मशीन और प्रक्रिया के माध्यम से आने वाली बिजली (वोल्टेज डेटा) से शुरू होने वाली खराबी, गड़बड़ी या विसंगतियों की पहचान करता है। मालिकाना एल्गोरिदम इस अनुवादित डेटा पर लागू होते हैं और दोषों की पहचान करते हैं। कई दोष जिन्हें पहले पहचानना मुश्किल था, स्वचालित विश्लेषण सुविधाओं का उपयोग करके आसानी से पहचाने जाते हैं। विशिष्ट मशीनरी विवरण दर्ज करके जो मोटर नेमप्लेट से आसानी से पहुंच योग्य हैं, ईएसए पूरे मोटर सिस्टम का संपूर्ण मूल्यांकन उत्पन्न करता है। मोटर की गति, वोल्टेज, पूर्ण लोड करंट और रेटेड पावर जैसी जानकारी सॉफ्टवेयर में दर्ज की जाती है जो फिर समझने में आसान विश्लेषण रिपोर्ट बनाती है। अधिक विस्तृत विश्लेषण के लिए अतिरिक्त जानकारी जिसमें रोटर बार और स्टेटर स्लॉट की संख्या शामिल है, मोटर की आंतरिक स्थिति से संबंधित और अधिक निदान प्रदान करती है, स्थैतिक और गतिशील विलक्षणता जैसे दोषों की गलती से संबंधित मार्करों का उपयोग करके तुरंत पुष्टि की जाती है (चित्रा 3)।

चित्र 3 दोष मार्कर

मशीन की अतिरिक्त जानकारी जैसे बेयरिंग नंबर दर्ज करके यांत्रिक दोषों का स्वचालित रूप से पता लगाया जा सकता है; बेल्ट की परिधि, और चरखी का आकार; इम्पेलर्स पर वेन या ब्लेड की संख्या; या ईएसए विश्लेषण सॉफ्टवेयर में गियर पर दांतों की संख्या, रोलिंग तत्व असर दोष, गियर मेशिंग, फैन ब्लेड, पंप वेन पासिंग, या बेल्ट मुद्दों द्वारा बनाई गई ताकतों को इनमें से किसी भी दोष के होने पर बनाई गई ताकतों की गणना करके आसानी से पहचाना जा सकता है। . वर्णक्रमीय चोटियों को उजागर करने के लिए डिस्प्ले में पहचानने में आसान मार्कर डाले जाते हैं जो संचालित मशीन का त्वरित और सटीक विश्लेषण करने के लिए इन बलों की पहचान करते हैं। एमवीए द्वारा पता लगाए गए सभी दोषों को ईएसए का उपयोग करके भी पता लगाया जा सकता है।

ईएसए दोषों की पहचान करने के लिए आपूर्ति किए गए वोल्टेज या मोटर करंट के सापेक्ष वर्तमान या वोल्टेज व्यवधानों के प्रतिशत का उपयोग करता है, इससे ईएसए के साथ दोषों का पहले ही पता लगाया जा सकता है क्योंकि इस बल की प्रतिक्रिया मशीन के द्रव्यमान से अप्रभावित होती है या सीमित होती है। कंपन सेंसर से जुड़ी आवृत्ति प्रतिक्रिया समस्याएं।

दोषों और विसंगतियों की पहचान करने के अलावा इन दोषों के कारण उत्पन्न होने वाले प्रतिकूल ऊर्जा प्रभावों का त्वरित आकलन करने के लिए मानक विद्युत सूत्र लागू किए जा सकते हैं।

केस स्टडी: ईएसए की शक्ति पर जोर देने के लिए एक जल संयंत्र में वर्टिकल पंप चलाने वाले 700 एचपी तीन चरण एसी मोटर पर किए गए विश्लेषण की त्वरित समीक्षा। छूने पर मोटर गर्म चल रही थी और हाल ही में किए गए मशीनरी कंपन परीक्षण के नतीजों से पता चला कि समग्र कंपन स्तर बहुत कम था और सुचारू रूप से चलने वाला माना जाता था, कंपन विश्लेषण ने मोटर सिस्टम को “कोई रखरखाव आवश्यक नहीं” की सिफारिश प्रदान की। अगले कुछ महीनों में कई अतिरिक्त परीक्षण किए गए, लेकिन समस्या के कारण को लेकर सवाल बने रहे। इसके बाद विषय मोटर का ईएसए करने का निर्णय लिया गया, मशीनरी कंपन परीक्षणों के साथ 2 – 50 सेकंड ईएसए परीक्षण एक साथ किए गए।

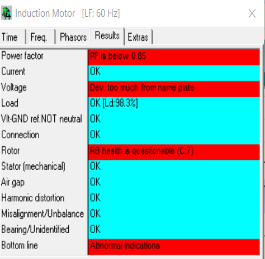

चित्र 4 स्वचालित विश्लेषण रिपोर्ट

संपूर्ण ईएसए विश्लेषण चित्र 4 देखें और रिपोर्ट तब बनाई गई थी जब कंपन डेटा अभी भी एकत्र किया जा रहा था। 2 सप्ताह बाद कंपन रिपोर्ट में अभी भी ऊर्ध्वाधर पंप को कोई रखरखाव कार्रवाई की आवश्यकता नहीं बताई गई। देखते ही देखते स्वचालित रूप से तैयार की गई ईएसए रिपोर्ट ने कई क्षतिग्रस्त रोटर बार की पहचान की चित्र 5। स्वचालित ग्रेडिंग प्रणाली ने 7 में से गंभीरता सी:7 नोट की और तत्काल मरम्मत की सिफारिश की। मोटर ओवरलोड स्थिति में चल रही है।

![]()

चित्र 5 रोटर बार स्वास्थ्य रिपोर्ट

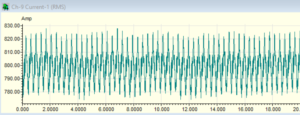

मोटर करंट के टाइम ट्रेस से संकेत मिलता है कि मोटर करंट 50 एम्पियर को 775 से 825 एम्पियर तक मॉड्यूलेट कर रहा था (चित्र 6)। मोटर की गति भी नेमप्लेट से 15 आरपीएम नीचे चल रही थी। फॉल्ट के नीचे से जूल नियम लागू करने से मोटर 55HP मॉड्यूलेट हो रही थी (चित्र 6)। एफएफटी ने दिखाया कि मॉड्यूलेशन की आवृत्ति पोल पासिंग आवृत्ति पर थी, जो कि प्रमुख संकेतक रोटर बार का मुद्दा है।

चित्र 6 मरम्मत से पहले आरएमएस करंट ट्रेस

शक्ति 3 चरण के लिए जूल नियम, वाट में। पावर = वोल्टेज (V) गुना करंट (I) P=V x I x 1.73

निरीक्षण करने पर 30% से अधिक रोटर बार क्षतिग्रस्त पाए गए, रोटर के पुनर्निर्माण और रोटर बार को बदलने के लिए मोटर को निर्माता के पास भेजा गया। मरम्मत के बाद मोटर करंट बिना किसी मॉड्यूलेशन के 800 एम्पीयर से घटकर 757 तक सामान्य सीमा के भीतर था। मोटर की गति अपेक्षित सीमा तक थी और मोटर सामान्य ऑपरेटिंग तापमान पर चल रही थी (चित्र 7)।

हालाँकि पिछले कंपन डेटा ने मरम्मत से पहले मोटर को साफ-सुथरा स्वास्थ्य बिल प्रदान किया था, मरम्मत के बाद समग्र कंपन स्तर 50% से अधिक कम हो गया था।

चित्र 7 मरम्मत के बाद आरएमएस करंट ट्रेस

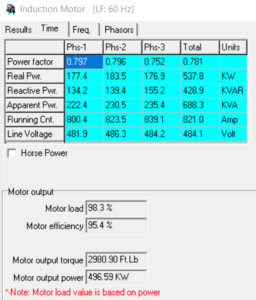

चित्र 8 विद्युत गुणवत्ता तालिका

निष्कर्ष: चूंकि ईएसए विद्युत उपकरणों के इलेक्ट्रिकल और मैकेनिकल को निर्धारित करने के लिए ट्रांसड्यूसर के रूप में मोटर वोल्टेज और करंट का उपयोग करता है, इसलिए इसे किसी भी प्रकार के विद्युत उपकरण वाले उपकरणों के पूर्वानुमानित रखरखाव के लिए आवश्यक इलेक्ट्रिकल और मैकेनिकल दोनों दोषों के लिए आदर्श पता लगाने वाले उपकरण के रूप में पहचाना जा रहा है। . इसका मतलब है कि मोटर, जनरेटर या ट्रांसफार्मर का परीक्षण किया जा सकता है। ईएसए विद्युत वितरण प्रणाली के भीतर जटिल दोषों या विसंगतियों का विश्लेषण करने की क्षमता भी प्रदान करता है। इस शक्तिशाली उपकरण का उपयोग सभी प्रकार के एसी मोटरों पर किया जा सकता है, लेकिन संपूर्ण विद्युत प्रणाली के संपूर्ण स्वास्थ्य के संकेत के रूप में किसी भी विद्युत उपकरण पर। एक मिनट से भी कम समय में मोटर सिस्टम के संपूर्ण मूल्यांकन को संकलित करने के लिए आवश्यक सभी जानकारी, आने वाली बिजली, मोटर लोड और मोटर दक्षता की स्थिति को परिभाषित करने वाली एक संपूर्ण बिजली गुणवत्ता तालिका (चित्रा 8) प्रदान करती है। तरंगरूप कैप्चर विश्लेषक को विद्युत प्रणालियों में कहीं भी इन्सुलेशन टूटने या ढीले कनेक्शन की पहचान करने की अनुमति देता है। घूमने वाले उपकरणों पर विद्युत और यांत्रिक दोषों का सटीक विश्लेषण करने की मुख्य कुंजी, ईएसए का उपयोग करके वास्तविक मोटर गति की गणना आमतौर पर 1 आरपीएम के साथ कैप्चर किए गए डेटा से की जा सकती है। अन्य सभी पीडीएम तकनीकों की तरह जैसे-जैसे अधिक उपयोगकर्ता नई तकनीकों को लागू करते हैं, अतिरिक्त उपयोग, तकनीक और क्षमताओं की खोज की जाती है। चूँकि यह अपेक्षाकृत नई तकनीक है इसलिए नई क्षमताएँ विकसित की जा रही हैं।