Giám sát máy và cách công nghệ ESA có thể nâng cấp độ tin cậy cho nhà máy của bạn

Bởi: William Kruger, ALL-TEST Pro

Hơn 300 triệu động cơ điện được sử dụng trong cơ sở hạ tầng, các tòa nhà lớn và ngành công nghiệp trên toàn cầu. Những động cơ này chiếm khoảng 2/3 lượng điện năng tiêu thụ trong công nghiệp. Hầu hết các khu vực của nhà máy đều cần có điện để cung cấp động lực vận hành thiết bị sản xuất ra sản phẩm hoặc cung cấp các dịch vụ mà thiết bị của nhà máy được chế tạo để thực hiện. Điện là một sản phẩm độc đáo ở chỗ nó đòi hỏi dòng điện liên tục, không thể lưu trữ thuận tiện và thường không được kiểm tra trước khi sử dụng. Hầu hết mọi người đều tin rằng độ tin cậy về điện kết thúc bằng việc cung cấp điện thành công cho nhà máy, nếu đèn bật sáng hoặc động cơ khởi động khi bật công tắc hoặc ấn nút thì nguồn điện đáng tin cậy. Nhưng trong nhiều trường hợp, chất lượng nguồn điện cung cấp cho hệ thống động cơ có thể là nguyên nhân gây ra sự cố, hỏng hóc. Kết quả của “chất lượng điện năng” kém thường kéo dài và thường bị bỏ qua như là nguyên nhân hoặc tác nhân gây ra vấn đề. Biết chất lượng của nguồn điện đến, cùng với tình trạng cơ và điện của động cơ cũng như tình trạng cơ học của bộ truyền động là điều quan trọng ở tất cả các cơ sở để duy trì thời gian hoạt động và tiết kiệm tiền. Điều này có nghĩa là các nhà máy đã triển khai các chương trình thử nghiệm, giám sát tình trạng hoặc bảo trì dự đoán PdM. Hiện có nhiều công cụ kiểm tra cung cấp các phép đo, biểu đồ và báo cáo nhằm đưa ra cảnh báo và cảnh báo thay vì câu trả lời cho tình trạng động cơ của bạn. Công nghệ ESA cung cấp các câu trả lời liên quan đến tình trạng của động cơ, bộ truyền động và điện của bạn bằng cách cung cấp các câu trả lời nhanh chóng, đáng tin cậy trong khi thiết bị đang vận hành.

Phân tích mạch động cơ MCA cung cấp tình trạng hoạt động đáng tin cậy của hệ thống cách điện tường nối đất và cuộn dây động cơ ở trạng thái không được cấp điện. Một số máy chạy liên tục. Để đánh giá, ngành công nghiệp thiết bị này đã thực hiện các chương trình bảo trì dự đoán tại các nhà máy để xác định lỗi thiết bị trước khi chúng dẫn đến việc ngừng hoạt động thiết bị đắt tiền hoặc hỏng hóc nghiêm trọng. Vì vậy, điều này đòi hỏi những công nghệ có thể kiểm tra thiết bị khi chúng đang vận hành. Các công nghệ PdM như phân tích rung động máy móc (MVA), đo nhiệt độ, siêu âm đều đã cung cấp một số thông tin có giá trị xác định các lỗi cụ thể trong phân phối của nhà máy hoặc thiết bị quay khi thiết bị đang vận hành.

Tuy nhiên, không phải tất cả các chương trình PdM đều giống nhau và các chương trình hiệu quả nhất đều nhận ra sự cần thiết của nhiều công nghệ. Các chương trình bảo trì dự đoán hiệu quả nhất có ba giai đoạn: 1) phát hiện, 2) phân tích và 3) sửa chữa.

Giai đoạn phát hiện bảo trì dự đoán:

1) Quét càng nhiều máy càng nhanh càng tốt

2) Xác định càng nhiều vấn đề tiềm ẩn càng tốt

3) Cung cấp càng nhiều chẩn đoán càng tốt

Giai đoạn phân tích tiếp theo giai đoạn phát hiện đã xác định được thiết bị có bất kỳ sự suy giảm nào về tình trạng hoạt động. Giai đoạn này có thể yêu cầu các thử nghiệm bổ sung chi tiết hơn bằng cách sử dụng cùng một công nghệ hoặc trong một số trường hợp là các công nghệ khác để xác định tình trạng nào bên trong máy đã thay đổi hoặc lỗi nào đã xảy ra. Trong một số công nghệ, quá trình phát hiện ban đầu có thể cung cấp một số dấu hiệu về nguyên nhân gây ra sự bất thường. Vì vậy, luôn có một ranh giới nhỏ giữa phát hiện và phân tích, công nghệ PdM tối ưu.

Giai đoạn sửa chữa tạo ra một kế hoạch hành động cho lỗi được xác định. Ví dụ, nếu lỗi mất cân bằng thì có thể khắc phục tại hiện trường hay phải cân bằng tại xưởng. Nếu phát hiện lỗi ổ trục, hành động có thể chỉ đơn giản là giảm khoảng thời gian giám sát cho đến khi máy có thể ngừng hoạt động một cách tiết kiệm khi hoạt động cho phép hoặc ngừng hoạt động ngay lập tức tùy thuộc vào một số yếu tố, bao gồm chi phí hỏng hóc và tổn thất sản xuất.

Các công cụ bảo trì dự đoán phổ biến.

Phân tích độ rung của máy móc – Rung động là một trong những công nghệ được sử dụng phổ biến nhất trên thiết bị quay. Theo định nghĩa, dao động là chuyển động tới lui hoặc lên xuống tuần hoàn quanh một điểm đứng yên. Rung có thể phát hiện và xác định nhiều loại lỗi cơ học và quy trình.

Các lỗi điển hình được MVA xác định:

Mất cân bằng cơ học

Sai lệch – bao gồm cả chân mềm

Rôto lệch tâm

Trục cong

Độ lỏng trục bị nứt

Giữa các thành phần không quay

Giữa các bộ phận quay và không quay

Linh kiện quay lỏng lẻo

Các vấn đề về chuyển động của cánh và cánh

Vấn đề về hộp số

Các khuyết tật của ổ lăn

Rotor cọ xát

Các vấn đề về quy trình:

Xâm thực

Các vấn đề về dòng chảy hoặc khí động học

Các vấn đề về động cơ cảm ứng AC:

Các vấn đề về rôto: Thanh rôto bị hỏng, Rôto lệch tâm (Độ lệch tâm động), rôto nhạy cảm với nhiệt

Các vấn đề về stato: Khe hở không khí không đều (Độ lệch tâm tĩnh), Chân mềm, cuộn dây lỏng hoặc sắt stato

Các vấn đề về bộ điều khiển động cơ:

Một số lỗi hạn chế trên bộ điều khiển VFD

Một số lỗi hạn chế trên bộ điều khiển động cơ DC

Ưu điểm, phép đo không xâm lấn, dễ lấy dữ liệu thử nghiệm, được sử dụng và chấp nhận rộng rãi. Nhược điểm, không cung cấp dấu hiệu về tình trạng chất lượng điện năng hoặc bất kỳ vấn đề về điện nào khác, dựa vào Định luật Newton F=mA để biểu thị sự cố sắp xảy ra. Điều này có nghĩa là khả năng phát hiện lỗi phụ thuộc vào khối lượng của máy, máy lớn hơn thì cần nhiều lực hơn, nhiều trường hợp lỗi hoàn toàn bị bỏ sót, nhất là ở giai đoạn đầu. Vì vậy, mức độ nghiêm trọng của sự cố dựa trên các giá trị đo được không nhất thiết có thể so sánh được do khối lượng. Ví dụ, nếu cùng một lực được tạo ra bởi sự mất cân bằng trên một máy nhỏ hơn được tác dụng lên một máy lớn hơn thì độ rung tổng hợp sẽ thấp hơn, tuy nhiên các lực tác dụng lên ổ trục sẽ như nhau.

Những cân nhắc bổ sung với MVA là rung động có tính định hướng và cảm biến rung cũng là một chiều, vì vậy chúng chỉ đo chuyển động theo hướng định hướng. Ngoài ra, những cảm biến này chỉ đo chuyển động tại vị trí hoặc điểm lắp đặt. Để đánh giá chuyển động theo mọi hướng chuyển động thường cần ba phép đo tại mỗi điểm. Ngoài ra, không phải tất cả các cảm biến đều đo cùng một chuyển động, một số cảm biến đo chuyển động tương đối trong khi những cảm biến khác đo chuyển động tuyệt đối và các cảm biến khác nhau có dải tần số khác nhau. Việc sử dụng cảm biến hoặc phép đo không chính xác thường dẫn đến đánh giá không chính xác về tình trạng của máy.

Hồng ngoại – nhiệt cũng như rung động cũng là một dấu hiệu tốt cho thấy các vấn đề đang phát triển trong hệ thống và phép đo nhiệt độ đã được chứng minh là rất hữu ích trong lĩnh vực điện cho vấn đề kết nối. Cũng có thể xác định các vấn đề khác như mất cân bằng dòng điện và các điểm nóng ở các khu vực khác nhau của thiết bị bằng cách sử dụng công nghệ này, nhưng thông thường khi tạo ra đủ nhiệt thì lỗi thường phát triển mạnh và trong một số trường hợp, nhiệt độ có thể tăng lên. thực sự giảm khi lỗi tiến triển. Ưu điểm của nhiệt kế là không xâm lấn, dễ thực hiện phép đo. Nhược điểm; có lẽ nhược điểm lớn nhất là tầm nhìn, để xác định lỗi, camera phải có khả năng nhìn thấy khu vực đó, thường thì lỗi có thể ẩn sau một bảng điều khiển, dưới nắp khớp nối, bên trong tủ hoặc ống dẫn. Ngoài ra, nhiệt kế có khả năng chẩn đoán rất hạn chế. Khi nhiệt độ tăng lên, có thể có nhiều nguyên nhân, cần phải tiến hành thử nghiệm, công nghệ bổ sung và có thể cả kiểm tra để xác định hoặc thậm chí xác minh nguyên nhân.

Siêu âm – Được công nhận là một công nghệ PdM rất hữu ích. Thiết bị siêu âm phát hiện siêu âm trong không khí và cấu trúc mà tai người không nghe được và thay đổi chúng bằng điện tử thành phạm vi có thể nghe được. Sau đó, những tín hiệu bị thay đổi này có thể được theo dõi bằng tai nghe hoặc xem trên màn hình dưới dạng hiển thị dạng sóng thời gian hoặc FFT. Điều này cho phép các kỹ thuật viên được đào tạo xác định các giai đoạn đầu của các khuyết tật ổ trục con lăn trong thiết bị quay, rò rỉ không khí trong hệ thống không khí, phóng điện vầng quang trên dây dẫn điện áp cao hoặc vết vết trong hệ thống điện. Ưu điểm của siêu âm là không xâm nhập, thực hiện khi thiết bị đang hoạt động, tương đối dễ thực hiện. Nhược điểm, khả năng phát hiện vấn đề hạn chế, siêu âm chỉ xác định được một số lỗi và kết quả thường rất chủ quan và phụ thuộc vào kinh nghiệm của kỹ thuật viên.

Không có công nghệ nào được sử dụng phổ biến này cung cấp dấu hiệu cho thấy toàn bộ hệ thống động cơ bắt đầu từ nguồn điện đến cho đến chính quy trình. Trong một số trường hợp, dấu hiệu duy nhất cho thấy hệ thống động cơ suy giảm sức khỏe là động cơ đang nóng hoặc có thể bị vấp.

Các nhà máy nhanh chóng nhận ra những lợi thế của việc sử dụng Phân tích chữ ký điện như một yếu tố chính trong chương trình PdM của họ. Họ bắt đầu hiểu rằng ESA không phải là một kỹ thuật đo lường chuyên dụng được sử dụng để xác định các dị thường điện khó hiểu, rất hiếm hoặc khó xác định, nhưng có lẽ là công nghệ PdM hữu ích và toàn diện nhất hiện có.

Việc triển khai ESA dưới dạng công nghệ PdM bắt đầu bằng thiết bị. ATPOL II cầm tay, Hình 1; thực hiện thu thập dữ liệu 50 giây tại bộ điều khiển động cơ để đo tình trạng của toàn bộ hệ thống động cơ. Thiết bị di động, nhẹ này thực hiện và lưu trữ đồng thời cả ba pha điện áp và dòng điện để phân tích chất lượng điện và ghi trực tiếp 50 mili giây của cả ba dạng sóng thời gian điện áp và dòng điện để kiểm tra trực quan những thông tin rất quan trọng này

HÌNH 1 ATPOL II

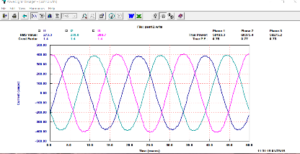

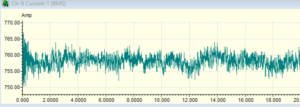

HÌNH 2 DẠNG SÓNG DÒNG TRỰC TIẾP 3 PHA 50 MSEC

Hình 2;. ESA cũng thực hiện nội bộ quá trình chuyển đổi tương tự sang kỹ thuật số đối với dạng sóng điện áp và thời gian hiện tại của thiết bị điện, lưu trữ để tải lên máy tính chủ. Phân tích Chữ ký Điện (ESA) là một công nghệ đơn giản, hiệu quả đã được chứng minh trong lĩnh vực xác minh chất lượng điện năng đến động cơ cũng như tình trạng của động cơ và bộ truyền động.

Tất cả dữ liệu được ghi và lưu trữ có thể được tải lên máy tính chủ bằng kết nối Bluetooth không dây, thẻ SD 2Gbyte hoặc cáp nối tiếp. Các chương trình phần mềm ESA và Power System Manager (PSM) được cung cấp cung cấp các biểu đồ, bảng, phân tích và báo cáo cần thiết để cung cấp một công cụ PdM rất mạnh mẽ, cung cấp phân tích rất kỹ lưỡng về toàn bộ hệ thống động cơ.

Dòng điện của động cơ hoạt động như một bộ chuyển đổi rất hiệu quả và không có các hạn chế liên quan đến cảm biến rung. Bất kỳ lực tuần hoàn hoặc sự gián đoạn nào trong hệ thống động cơ đều khiến dòng điện của động cơ điều chỉnh theo tần số của lực hoặc sự gián đoạn. Sự bất thường xảy ra trong dòng điện của động cơ được gây ra ở phía dưới bộ điều khiển động cơ, trong khi sự bất thường về điện áp đến từ nguồn điện vào. Bằng cách xác định bất kỳ sự khác biệt nào trong dữ liệu điện áp và dòng điện, nguyên nhân gây ra lỗi có thể được phân biệt giữa nguồn điện vào (phía trước của bộ điều khiển) hoặc liên quan đến động cơ, máy được điều khiển hoặc quy trình (phía sau của bộ điều khiển). ESA đánh giá tình trạng của toàn bộ hệ thống động cơ trong khi máy đang vận hành ở bất kỳ mức tải nào, trong thời gian ngắn hơn so với yêu cầu để đo độ rung trên một ổ trục bằng cách sử dụng độ rung của máy.

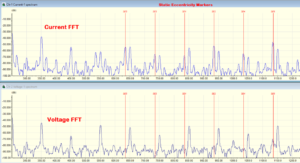

Phần mềm phân tích ESA mạnh mẽ thực hiện FFT trên dạng sóng số hóa đã tải lên và chuyển dữ liệu này thành các công cụ, đồ thị và màn hình cần thiết để phân tích chuyên sâu toàn bộ hệ thống động cơ. Phân tích này xác định các lỗi, nhiễu loạn hoặc bất thường bắt đầu từ nguồn điện vào (dữ liệu điện áp) thông qua thiết bị điện, máy được điều khiển và chính quy trình đó. Các thuật toán độc quyền được áp dụng cho dữ liệu đã dịch này và xác định lỗi. Nhiều lỗi trước đây khó phát hiện có thể dễ dàng được xác định bằng cách sử dụng tính năng phân tích tự động. Bằng cách nhập các chi tiết máy móc cụ thể có thể truy cập dễ dàng từ bảng tên động cơ, ESA tạo ra đánh giá đầy đủ về toàn bộ hệ thống động cơ. Các thông tin như tốc độ động cơ, điện áp, dòng điện đầy tải và công suất định mức được nhập vào phần mềm, sau đó tạo ra một báo cáo phân tích dễ hiểu. Để phân tích chi tiết hơn, thông tin bổ sung bao gồm số lượng thanh rôto và khe stato cung cấp chẩn đoán sâu hơn liên quan đến tình trạng bên trong của động cơ, các lỗi như độ lệch tâm tĩnh và động được xác nhận nhanh chóng bằng cách sử dụng các dấu hiệu liên quan đến lỗi (Hình 3).

HÌNH 3 CÁC DẤU LỖI

Các lỗi cơ học có thể được phát hiện tự động bằng cách nhập thông tin máy bổ sung như số vòng bi; chu vi vành đai và kích thước ròng rọc; số cánh hoặc cánh trên cánh quạt; hoặc số răng trên bánh răng, trong phần mềm phân tích ESA, có thể dễ dàng xác định các lực được tạo ra do khuyết tật ổ trục con lăn, ăn khớp bánh răng, cánh quạt, cánh bơm đi qua hoặc các vấn đề về dây đai bằng cách tính toán lực tạo ra khi xảy ra bất kỳ lỗi nào trong số này. . Các điểm đánh dấu dễ nhận biết được đưa vào màn hình để làm nổi bật các đỉnh quang phổ xác định các lực này nhằm phân tích máy được điều khiển một cách nhanh chóng và chính xác. Tất cả các lỗi được MVA phát hiện cũng có thể được phát hiện bằng ESA.

ESA sử dụng tỷ lệ phần trăm của sự gián đoạn dòng điện hoặc điện áp so với điện áp được cung cấp hoặc dòng điện động cơ để xác định lỗi, điều này cho phép ESA phát hiện lỗi sớm hơn do phản ứng với lực này không bị ảnh hưởng bởi khối lượng của máy hoặc bị giới hạn bởi các vấn đề đáp ứng tần số liên quan đến cảm biến rung.

Ngoài việc xác định các lỗi và sự bất thường, các công thức điện tiêu chuẩn có thể được áp dụng để đánh giá nhanh các tác động tiêu cực về năng lượng mà các lỗi này tạo ra.

Nghiên cứu điển hình: Để nhấn mạnh sức mạnh của ESA, hãy xem xét nhanh một phân tích được thực hiện trên máy bơm trục đứng dẫn động động cơ xoay chiều ba pha công suất 700 HP trong một nhà máy nước. Động cơ đang nóng khi chạm vào và kết quả từ thử nghiệm độ rung của máy móc được thực hiện gần đây cho thấy mức độ rung tổng thể rất thấp và được coi là chạy trơn tru, phân tích độ rung đã đưa ra khuyến nghị về hệ thống động cơ là “không cần bảo trì”. Một số thử nghiệm bổ sung đã được thực hiện trong vài tháng tiếp theo, nhưng vẫn còn nhiều câu hỏi về nguyên nhân của sự cố. Sau đó, người ta quyết định thực hiện ESA của động cơ đối tượng, các thử nghiệm ESA từ 2 – 50 giây được thực hiện đồng thời với các thử nghiệm rung động của máy móc.

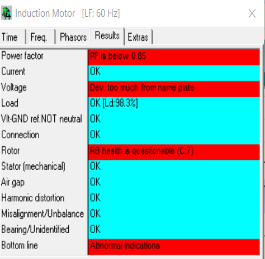

HÌNH 4 BÁO CÁO PHÂN TÍCH TỰ ĐỘNG

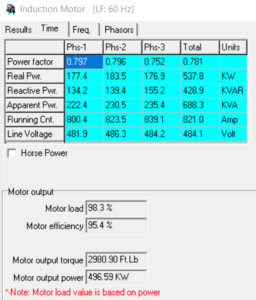

Phân tích ESA hoàn chỉnh Xem Hình 4 và báo cáo được tạo trong khi dữ liệu rung động vẫn đang được thu thập. 2 tuần sau, báo cáo rung vẫn cho biết máy bơm trục đứng không cần bảo trì. Báo cáo ESA được tạo tự động hoàn thành ngay khi nhìn thấy đã xác định một số thanh rôto bị hỏng Hình 5. Hệ thống phân loại tự động ghi nhận mức độ nghiêm trọng C:7 trên 7 và đề nghị sửa chữa ngay lập tức. Dòng điện động cơ chạy trong tình trạng quá tải.

![]()

HÌNH 5 BÁO CÁO SỨC KHỎE CỦA THANH ROTOR

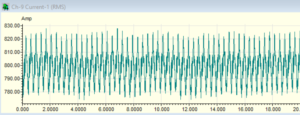

Dấu vết thời gian của dòng điện động cơ cho thấy dòng điện động cơ đang điều chỉnh 50 ampe từ 775 đến 825 ampe (Hình 6). Tốc độ động cơ cũng chạy 15 vòng/phút dưới bảng tên. Áp dụng định luật Joules từ phía dưới sự cố đã khiến động cơ điều chỉnh 55HP (Hình 6). FFT cho thấy tần số điều chế ở tần số truyền cực, đây là vấn đề chính về thanh rôto chỉ báo.

HÌNH 6 DÒNG DÒNG DÒNG RMS TRƯỚC KHI SỬA CHỮA

Định luật Joules cho công suất 3 pha tính bằng watt. Công suất = Điện áp (V) nhân Dòng điện (I) P=V x I x 1,73

Khi kiểm tra, hơn 30% thanh rôto được phát hiện bị hỏng, động cơ đã được gửi đến nhà sản xuất để chế tạo lại rôto và thay thế các thanh rôto. Sau khi sửa chữa, dòng điện động cơ ở mức bình thường giảm từ 800 amps xuống 757 mà không cần điều chế. Tốc độ động cơ đã đạt đến phạm vi dự kiến và động cơ đang chạy ở nhiệt độ hoạt động bình thường (Hình 7).

Mặc dù dữ liệu rung động trước đó đã cung cấp cho động cơ một báo cáo rõ ràng về tình trạng sức khỏe trước khi sửa chữa, nhưng mức độ rung tổng thể đã giảm hơn 50% sau khi sửa chữa.

HÌNH 7 DÒNG DÒNG HIỆN TẠI RMS SAU KHI SỬA CHỮA

HÌNH 8 BẢNG CHẤT LƯỢNG ĐIỆN

Kết luận: Vì ESA sử dụng điện áp và dòng điện của động cơ làm bộ chuyển đổi để xác định điện và cơ của thiết bị điện nên nó nhanh chóng được công nhận là công cụ phát hiện lý tưởng cho cả lỗi điện và cơ khí cần thiết để bảo trì dự đoán cho thiết bị có bất kỳ loại thiết bị điện nào . Điều này có nghĩa là động cơ, máy phát điện hoặc máy biến áp có thể được thử nghiệm. ESA cũng cung cấp khả năng phân tích các lỗi phức tạp hoặc các điểm bất thường trong hệ thống phân phối điện. Công cụ mạnh mẽ này có thể được sử dụng trên tất cả các loại động cơ AC ngoại trừ bất kỳ thiết bị điện nào như một dấu hiệu cho thấy tình trạng tổng thể của toàn bộ hệ thống điện. Trong vòng chưa đầy một phút, tất cả thông tin cần thiết để biên soạn đánh giá đầy đủ về hệ thống động cơ sẽ cung cấp một bảng chất lượng điện hoàn chỉnh (Hình 8) xác định tình trạng của nguồn điện đến, tải động cơ và hiệu suất của động cơ. Việc thu thập dạng sóng cho phép nhà phân tích xác định sự cố cách điện hoặc các kết nối lỏng lẻo ở bất kỳ đâu trong hệ thống điện. Chìa khóa chính để phân tích chính xác các lỗi điện và cơ trên thiết bị quay, sử dụng ESA, tốc độ thực tế của động cơ thường có thể được tính từ dữ liệu thu được với 1 RPM. Giống như tất cả các công nghệ PdM khác, khi có nhiều người dùng triển khai công nghệ mới, các ứng dụng, kỹ thuật và khả năng bổ sung sẽ được khám phá. Vì đây là một công nghệ tương đối mới nên các khả năng mới đang được phát triển.