Maschinenüberwachung und wie die ESA-Technologie die Zuverlässigkeit Ihrer Anlage verbessern kann

von: William Kruger, ALL-TEST Pro

Mehr als 300 Millionen Elektromotoren werden weltweit in der Infrastruktur, in großen Gebäuden und in der Industrie eingesetzt. Auf diese Motoren entfallen etwa 2/3 des industriellen Stromverbrauchs. Elektrizität wird in fast allen Bereichen des Werks benötigt, um die Antriebskraft zu liefern, die entweder die Geräte zur Herstellung der Produkte betreibt oder die Dienstleistungen erbringt, für die die Anlagen des Werks gebaut wurden. Elektrizität ist insofern ein einzigartiges Produkt, als sie kontinuierlich fließen muss, nicht bequem gelagert werden kann und normalerweise vor der Verwendung nicht geprüft wird. Die meisten Menschen glauben, dass die elektrische Zuverlässigkeit mit der erfolgreichen Lieferung von Strom an die Anlage endet, wenn das Licht angeht oder der Motor anspringt, wenn der Schalter umgelegt oder der Knopf gedrückt wird, dann ist der Strom zuverlässig. In vielen Fällen kann jedoch die Qualität der Stromversorgung des Motorsystems die Ursache für eine Störung oder einen Ausfall sein. Das Ergebnis einer schlechten “Netzqualität” ist in der Regel langfristig und wird oft als Ursache oder Mitverursacher des Problems übersehen. Die Kenntnis der Qualität der eingehenden Energie sowie des mechanischen und elektrischen Zustands des Motors und des mechanischen Zustands des Antriebs sind in allen Anlagen wichtig, um die Betriebszeit aufrechtzuerhalten und Geld zu sparen. Zu diesem Zweck haben die Anlagen Prüf-, Zustandsüberwachungs- oder vorausschauende Wartungsprogramme PdM eingeführt. Es gibt viele Prüfgeräte, die Messungen, Grafiken und Berichte liefern, die eher Warnungen und Warnungen als Antworten auf den Zustand Ihrer Motoren liefern. Die ESA-Technologie liefert schnelle und zuverlässige Antworten auf die Frage nach dem Zustand Ihrer Motoren, Antriebe und Elektrizität, während die Geräte in Betrieb sind.

Die Motorstromkreisanalyse MCA liefert einen zuverlässigen Gesundheitszustand der Motorwicklung und der Erdungsisolationssysteme im stromlosen Zustand. Einige Maschinen laufen im Dauerbetrieb. Zur Bewertung dieser Anlagen hat die Industrie Programme zur vorausschauenden Wartung in den Anlagen eingeführt, um Anlagenfehler zu erkennen, bevor sie zu einer teuren Abschaltung oder einem katastrophalen Ausfall der Anlage führen. Dies erfordert also Technologien, mit denen Geräte im laufenden Betrieb geprüft werden können. PdM-Technologien wie die Maschinenschwingungsanalyse (MVA), Thermografie und Ultraschall haben wertvolle Informationen zur Identifizierung spezifischer Fehler in der Verteilung oder in rotierenden Anlagen geliefert, während die Anlagen in Betrieb waren.

Allerdings sind nicht alle PdM-Programme gleich, und die effektivsten Programme erkennen den Bedarf an mehreren Technologien. Die effektivsten Programme zur vorausschauenden Wartung bestehen aus drei Phasen 1) Erkennung, 2) Analyse, und 3) Korrektur.

Erkennungsphase der vorausschauenden Wartung:

1) Scannt so schnell wie möglich so viele Maschinen wie möglich

2) Identifiziert so viele potenzielle Probleme wie möglich

3) Bietet so viele Diagnosen wie möglich

In der Analysephase, die auf die Erkennungsphase folgt, werden die Geräte identifiziert, die eine Verschlechterung ihres Zustands gezeigt haben. In dieser Phase können weitere, detailliertere Tests mit der gleichen Technologie oder in einigen Fällen mit anderen Technologien erforderlich sein, um festzustellen, welcher Zustand der Maschine sich geändert hat oder welcher Fehler aufgetreten ist. Bei einigen Technologien kann der anfängliche Erkennungsprozess einen Hinweis auf die Ursache der Anomalie geben. Es ist also immer ein schmaler Grat zwischen Detektion und Analyse, der optimalen PdM-Technologie.

In der Korrekturphase wird ein Aktionsplan für den festgestellten Fehler erstellt. Wenn es sich beispielsweise um eine Unwucht handelt, kann der Fehler vor Ort behoben werden oder muss er in einer Werkstatt ausgeglichen werden. Wird ein Lagerdefekt festgestellt, kann die Maßnahme darin bestehen, die Überwachungsintervalle zu verkürzen, bis die Maschine wirtschaftlich abgeschaltet werden kann, wenn der Betrieb dies zulässt, oder die Maschine sofort abzuschalten, was von verschiedenen Faktoren abhängt, einschließlich der Kosten des Ausfalls und des Produktionsausfalls.

Gemeinsame Tools für die vorausschauende Wartung.

Schwingungsanalyse von Maschinen – Schwingungen sind eine der am häufigsten verwendeten Technologien bei rotierenden Maschinen. Laut Definition ist eine Vibration eine periodische Hin- und Her- oder Auf- und Abbewegung um einen Ruhepunkt. Mit Hilfe von Vibrationen kann eine Vielzahl von mechanischen und verfahrenstechnischen Fehlern erkannt und identifiziert werden.

Typische Fehler, die von MVA identifiziert werden:

Mechanische Unwucht

Fehlausrichtung – einschließlich weicher Fuß

Exzenterrotor

Gebogene Welle

Rissige Welle Lockerheit

Zwischen nicht rotierenden Bauteilen

Zwischen rotierenden und nicht rotierenden Bauteilen

Lose rotierende Komponenten

Probleme beim Passieren von Flügeln und Schaufeln

Problem mit dem Getriebe

Defekte an Wälzlagern

Rotor reibt

Prozess-Probleme:

Kavitation

Strömungs- oder aerodynamische Probleme

Probleme mit AC-Induktionsmotoren:

Probleme mit Rotoren: Gebrochene Rotorstäbe, exzentrische Rotoren (dynamische Exzentrizität), thermisch empfindliche Rotoren

Probleme mit dem Stator: Ungleiche Luftspalte (statische Exzentrizität), weicher Fuß, lose Wicklungen oder Statoreisen

Probleme mit der Motorsteuerung:

Einige begrenzte Fehler am VFD-Controller

Einige begrenzte Fehler am DC-Motorregler

Vorteile: nicht-invasive Messungen, einfache Gewinnung von Testdaten, breite Anwendung und Akzeptanz. Nachteile: liefert keinen Hinweis auf den Zustand der Netzqualität oder andere elektrische Probleme, beruht auf dem Newtonschen Gesetz F=mA, um einen beginnenden Ausfall anzuzeigen. Das bedeutet, dass die Fähigkeit, Fehler zu erkennen, von der Masse der Maschine abhängt, größere Maschinen erfordern mehr Kraft, in vielen Fällen werden Fehler völlig übersehen, vor allem in den frühen Stadien. Die Schwere der Fehler auf der Grundlage der gemessenen Werte ist also aufgrund der Masse nicht unbedingt vergleichbar. Wird beispielsweise die gleiche Kraft, die durch die Unwucht einer kleineren Maschine erzeugt wird, auf eine größere Maschine übertragen, so ist die daraus resultierende Schwingung geringer, die auf das Lager wirkenden Kräfte sind jedoch die gleichen.

Weitere Überlegungen bei MVA sind, dass Vibrationen gerichtet sind und Vibrationssensoren ebenfalls unidirektional sind, d. h. sie messen die Bewegung nur in der Richtung der Orientierung. Außerdem messen diese Sensoren nur die Bewegung am Standort oder Montagepunkt. Um die Bewegung in allen Bewegungsrichtungen zu bewerten, sind in der Regel drei Messungen an jedem Punkt erforderlich. Außerdem messen nicht alle Sensoren dieselbe Bewegung, einige Sensoren messen die relative Bewegung, während andere die absolute Bewegung messen, und verschiedene Sensoren haben unterschiedliche Frequenzbereiche. Die Verwendung des falschen Sensors oder der falschen Messung führt oft zu einer ungenauen Beurteilung des Maschinenzustands.

Infrarot – Wärme ist ebenso wie Vibrationen ein guter Indikator für die Entstehung von Problemen in einem System, und die Thermografie hat sich im Bereich der Elektrik als sehr nützlich erwiesen, wenn es um Verbindungsprobleme geht. Es ist auch möglich, mit dieser Technologie andere Probleme zu erkennen, wie z. B. Stromunsymmetrie und heiße Stellen in verschiedenen Bereichen der Anlage, aber in der Regel ist der Fehler zu dem Zeitpunkt, an dem genügend Wärme erzeugt wird, bereits weit fortgeschritten, und in einigen Fällen kann die Temperatur sogar sinken, wenn der Fehler fortschreitet. Die Vorteile der Thermografie liegen darin, dass sie nicht in die Privatsphäre eingreift und einfach zu messen ist. Nachteile: Der vielleicht größte Nachteil ist die Sichtlinie. Um einen Fehler zu erkennen, muss die Kamera den Bereich sehen können, und oft kann der Fehler hinter einer Schalttafel, unter einer Kupplungsabdeckung, in einem Schrank oder einer Leitung verborgen sein. Außerdem hat die Thermografie nur sehr begrenzte diagnostische Möglichkeiten. Wenn es zu einem Temperaturanstieg kommt, gibt es potenziell viele Ursachen, und es sind zusätzliche Tests, Technologien und möglicherweise Inspektionen erforderlich, um die Ursache zu ermitteln oder sogar zu überprüfen.

Ultraschall – wird als eine sehr nützliche PdM-Technologie anerkannt. Ultraschallgeräte erfassen Luft- und Körperschall, der für das menschliche Ohr unhörbar ist, und wandeln ihn elektronisch in den hörbaren Bereich um. Diese veränderten Signale können dann über Kopfhörer abgehört oder auf einem Display entweder als Zeit-Wellenform-Darstellung oder als FFT angezeigt werden. Auf diese Weise können geschulte Techniker frühzeitig Defekte an Wälzlagern in rotierenden Geräten, Luftlecks in Luftsystemen, Koronaentladungen an Hochspannungsleitern oder Kriechströme in elektrischen Systemen erkennen. Die Vorteile der Ultraschallprüfung liegen darin, dass sie nicht invasiv ist, bei laufendem Betrieb durchgeführt wird und relativ einfach durchzuführen ist. Nachteile, begrenzte Problemerkennung, Ultraschall erkennt nur wenige Fehler und die Ergebnisse sind in der Regel sehr subjektiv und von der Erfahrung des Technikers abhängig.

Keine dieser gängigen Technologien bietet eine Anzeige des gesamten Motorsystems, angefangen bei der Einspeisung bis hin zum Prozess selbst. In manchen Fällen ist das einzige Anzeichen für den nachlassenden Gesundheitszustand eines Motorsystems, dass der Motor heiß läuft oder möglicherweise ausfällt.

Die Betriebe erkennen schnell die Vorteile des Einsatzes der elektrischen Signaturanalyse als Schlüsselelement ihrer PdM-Programme. Sie beginnen zu verstehen, dass die ESA keine spezialisierte Messtechnik ist, die dazu dient, obskure, sehr seltene oder schwer zu identifizierende elektrische Anomalien zu erkennen, sondern vielleicht die nützlichste und umfassendste verfügbare PdM-Technologie ist.

Die Einführung der ESA als PdM-Technologie beginnt mit dem Instrument. Das Handgerät ATPOL II (Abbildung 1) führt eine 50-sekündige Datenerfassung an der Motorsteuerung durch, um den Zustand des gesamten Motorsystems zu messen. Dieses tragbare, leichtgewichtige Instrument führt eine gleichzeitige Erfassung aller drei Phasen von Spannung und Strom für die Netzqualitätsanalyse durch und speichert sie. Außerdem ermöglicht es eine Live-Erfassung von 50 ms aller drei Phasen von Spannungs- und Stromzeitkurven für die visuelle Überprüfung dieser sehr wichtigen Informationen.

ABBILDUNG 1 ATPOL II

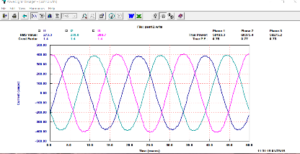

ABBILDUNG 2 50 MSEC 3-PHASEN-STROMKURVE

Abbildung 2;. ESA führt auch intern eine Analog-Digital-Umwandlung der Spannungs- und Stromzeitwellenformen der elektrischen Ausrüstung durch und speichert diese für das Hochladen in einen Host-Computer. Die elektrische Signaturanalyse (ESA) ist eine praxiserprobte, einfache und wirksame Technologie, die die Stromqualität am Motor sowie den Zustand des Motors und des Antriebs überprüft.

Alle erfassten und gespeicherten Daten können über eine drahtlose Bluetooth-Verbindung, eine 2-GByte-SD-Karte oder ein serielles Kabel auf den Host-Computer hochgeladen werden. Die mitgelieferten Softwareprogramme Power System Manager (PSM) und ESA bieten die notwendigen Grafiken, Tabellen, Analysen und Berichte, um ein sehr leistungsfähiges PdM-Tool zu erstellen, das eine sehr gründliche Analyse des gesamten Motorsystems ermöglicht.

Ein Motorstrom wirkt als sehr effizienter und effektiver Wandler ohne die Einschränkungen, die mit Vibrationssensoren verbunden sind. Jede zyklische Kraft oder Störung innerhalb des Motorsystems führt dazu, dass der Motorstrom mit der Frequenz der Kraft oder Störung moduliert. Anomalien im Motorstrom werden nach dem Motorregler verursacht, während Anomalien in der Spannung von der Eingangsleistung herrühren. Durch die Identifizierung von Unterschieden in den Spannungs- und Stromdaten kann die Fehlerursache zwischen der Eingangsleistung (vor dem Regler) oder dem Motor, der angetriebenen Maschine oder dem Prozess (nach dem Regler) unterschieden werden. Die ESA bewertet den Zustand des gesamten Motorsystems, während die Maschine bei beliebiger Last läuft, und zwar in kürzerer Zeit als bei der Messung der Schwingungen an einem einzelnen Lager mit Hilfe der Maschinenschwingung.

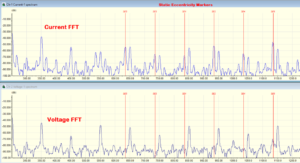

Die leistungsstarke ESA-Analysesoftware führt eine FFT an den hochgeladenen digitalisierten Wellenformen durch und setzt diese Daten in die Werkzeuge, Grafiken und Anzeigen um, die für eine eingehende Analyse des gesamten Motorsystems erforderlich sind. Diese Analyse identifiziert Fehler, Störungen oder Anomalien, beginnend bei der Eingangsleistung (Spannungsdaten) über die elektrische Ausrüstung, die angetriebene Maschine und den Prozess selbst. Proprietäre Algorithmen werden auf diese übersetzten Daten angewandt und identifizieren Fehler. Viele Fehler, die früher schwer zu erkennen waren, lassen sich mit den automatischen Analysefunktionen leicht identifizieren. Durch Eingabe spezifischer Maschinendaten, die auf dem Motortypenschild leicht zugänglich sind, erstellt die ESA eine vollständige Bewertung des gesamten Motorsystems. Informationen wie Motordrehzahl, Spannung, Volllaststrom und Nennleistung werden in die Software eingegeben, die dann einen leicht verständlichen Analysebericht erstellt. Für eine detailliertere Analyse bieten zusätzliche Informationen wie die Anzahl der Läuferstäbe und Statorschlitze weitere Diagnosemöglichkeiten in Bezug auf den internen Zustand des Motors, wobei Fehler wie statische und dynamische Exzentrizität mit Hilfe von fehlerbezogenen Markierungen schnell bestätigt werden können (Abbildung 3).

ABBILDUNG 3 FEHLERMARKIERUNGEN

Mechanische Fehler können automatisch erkannt werden, indem einfach zusätzliche Maschineninformationen wie die Lagernummern, der Riemenumfang und die Riemenscheibengrößen, die Anzahl der Schaufeln oder Flügel an Laufrädern oder die Anzahl der Zähne an Zahnrädern in die ESA-Analysesoftware eingegeben werden. Die Kräfte, die durch Wälzlagerdefekte, ineinander greifende Zahnräder, durchlaufende Lüfterflügel, Pumpenschaufeln oder Riemenprobleme entstehen, können durch Berechnung der Kräfte, die beim Auftreten eines dieser Fehler entstehen, leicht ermittelt werden. Leicht erkennbare Markierungen werden in die Anzeigen eingefügt, um die spektralen Peaks hervorzuheben, die diese Kräfte identifizieren, um die angetriebene Maschine schnell und genau zu analysieren. Alle Fehler, die mit dem MVA erkannt werden, können auch mit der ESA erkannt werden.

ESA verwendet den Prozentsatz der Strom- oder Spannungsunterbrechungen im Verhältnis zur Versorgungsspannung oder zum Motorstrom, um Fehler zu erkennen. Dies ermöglicht eine frühere Erkennung von Fehlern mit ESA, da die Reaktion auf diese Kräfte nicht von der Masse der Maschine beeinflusst wird oder durch die Frequenzgangprobleme von Schwingungssensoren begrenzt ist.

Zusätzlich zur Identifizierung von Fehlern und Anomalien können elektrische Standardformeln angewandt werden, um die nachteiligen Energieauswirkungen dieser Fehler schnell zu bewerten.

Fallstudie: Um die Leistungsfähigkeit der ESA zu verdeutlichen, ein kurzer Überblick über eine Analyse, die an einem 700-PS-Drehstrommotor durchgeführt wurde, der eine vertikale Pumpe in einem Wasserwerk antreibt. Der Motor fühlte sich heiß an, und die Ergebnisse der kürzlich durchgeführten Schwingungsprüfung der Maschine zeigten, dass die Gesamtschwingungswerte sehr niedrig waren und als ruhig liegend angesehen wurden; die Schwingungsanalyse ergab die Empfehlung “keine Wartung erforderlich”. In den folgenden Monaten wurden mehrere zusätzliche Tests durchgeführt, aber die Ursache des Problems blieb unklar. Daraufhin wurde beschlossen, eine elektromagnetische Unterbrechung (ESA) des betreffenden Motors durchzuführen. 2 – 50 Sekunden dauernde ESA-Tests wurden gleichzeitig mit den Vibrationsprüfungen der Maschine durchgeführt.

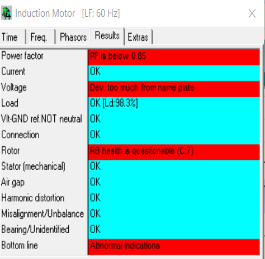

ABBILDUNG 4 AUTOMATISCHER ANALYSEBERICHT

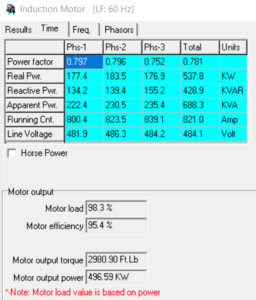

Die vollständige ESA-Analyse (siehe Abbildung 4) und der Bericht wurden erstellt, während die Schwingungsdaten noch gesammelt wurden. Zwei Wochen später ergab der Vibrationsbericht immer noch, dass für die vertikale Pumpe keine Wartungsmaßnahmen erforderlich waren. In dem automatisch erstellten ESA-Bericht, der vor Ort erstellt wurde, wurden mehrere beschädigte Rotorstäbe identifiziert (Abbildung 5). Das automatische Bewertungssystem stellte einen Schweregrad von C:7 von 7 fest und empfahl eine sofortige Reparatur. Der Motorstrom läuft im Überlastzustand.

![]()

ABBILDUNG 5 BERICHT ÜBER DEN ZUSTAND DES ROTORSTABS

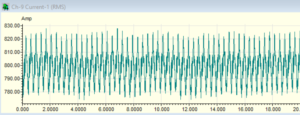

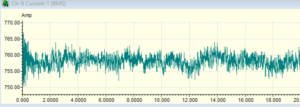

Der zeitliche Verlauf des Motorstroms zeigte, dass der Motorstrom um 50 Ampere von 775 auf 825 Ampere modulierte (Abbildung 6). Auch die Motordrehzahl lag 15 U/min unter der Nenndrehzahl. Die Anwendung des Joules-Gesetzes von unten führte dazu, dass der Motor mit 55 PS modulierte (Abbildung 6). Die FFT zeigte, dass die Frequenz der Modulation bei der Polübergangsfrequenz lag, was der Hauptindikator für Probleme mit den Rotorstäben ist.

ABBILDUNG 6 EFFEKTIVSTROMKURVE VOR DER REPARATUR

Joules Gesetz für Leistung 3 Phasen in Watt. Leistung = Spannung (V) mal Strom (I) P=V x I x 1,73

Bei der Inspektion wurde festgestellt, dass über 30 % der Rotorstäbe beschädigt waren. Der Motor wurde an den Hersteller geschickt, um den Rotor neu zu bauen und die Rotorstäbe zu ersetzen. Nach der Reparatur lag der Motorstrom im normalen Bereich und fiel von 800 Ampere auf 757 Ampere ohne Modulation. Die Motordrehzahl lag im erwarteten Bereich und der Motor lief bei normaler Betriebstemperatur (Abbildung 7).

Obwohl die früheren Schwingungsdaten dem Motor vor der Reparatur ein gutes Zeugnis ausstellten, sanken die Gesamtschwingungswerte nach der Reparatur um über 50 %.

ABBILDUNG 7 EFFEKTIVSTROMKURVE NACH DER REPARATUR

ABBILDUNG 8 NETZQUALITÄTSTABELLE

Schlussfolgerung: Da die ESA die Spannung und den Strom des Motors als Messwandler verwendet, um die elektrischen und mechanischen Eigenschaften elektrischer Geräte zu bestimmen, wird sie schnell als ideales Werkzeug zur Erkennung sowohl elektrischer als auch mechanischer Fehler anerkannt, die für die vorausschauende Wartung von Geräten aller Art erforderlich sind. Dies bedeutet, dass Motoren, Generatoren oder Transformatoren geprüft werden können. ESA bietet auch die Möglichkeit, komplexe Fehler oder Anomalien innerhalb des elektrischen Verteilungssystems zu analysieren. Dieses leistungsstarke Werkzeug kann bei allen Arten von Wechselstrommotoren, aber auch bei allen anderen elektrischen Geräten als Indikator für den Gesamtzustand des gesamten elektrischen Systems verwendet werden. In weniger als einer Minute werden alle Informationen, die für eine vollständige Bewertung des Motorsystems erforderlich sind, in einer vollständigen Netzqualitätstabelle (Abbildung 8) zusammengefasst, die den Zustand der Eingangsleistung, der Motorlast und des Motorwirkungsgrads definiert. Die Wellenformerfassung ermöglicht es dem Analysten, Isolationsdurchbrüche oder lose Verbindungen überall in den elektrischen Systemen zu identifizieren. Der Hauptschlüssel zur genauen Analyse elektrischer und mechanischer Fehler an rotierenden Geräten. Mit ESA kann die tatsächliche Motordrehzahl in der Regel aus den erfassten Daten mit 1 RPM berechnet werden. Wie bei allen anderen PdM-Technologien werden mit der zunehmenden Zahl von Anwendern, die neue Technologien implementieren, zusätzliche Anwendungen, Techniken und Möglichkeiten entdeckt. Da es sich um eine relativ neue Technologie handelt, werden derzeit neue Möglichkeiten entwickelt.