机器监控以及 ESA 技术如何提升工厂可靠性

作者:William Kruger,ALL-TEST Pro威廉-克鲁格,ALL-TEST Pro

全球有超过 3 亿台电机用于基础设施、大型建筑和工业。 这些电机的耗电量约占工业耗电量的 2/3。 工厂的几乎所有区域都需要用电,以提供驱动力来操作生产产品的设备或提供工厂设备所要提供的服务。 电力是一种独特的产品,因为它需要持续流动,无法方便地储存,而且在使用前通常不会进行检查。 大多数人认为,电力可靠性的终点是成功地将电力输送到发电厂,如果打开开关或按下按钮后,灯亮了或电机启动了,那么电力就是可靠的。 但在很多情况下,电机系统的供电质量可能是导致故障或失灵的原因。 低 “电能质量 “的结果通常是长期的,而且往往被忽视为问题的根源或促成因素。 了解输入电源的质量、电机的机械和电气状况以及驱动器的机械状况,对所有设备保持正常运行时间和节约成本都非常重要。 为此,工厂实施了测试、状态监测或预测性维护计划 PdM。 许多检测仪器都能提供测量结果、图表和报告,它们能对电机状况发出警告和提示,而不是给出答案。 通过在设备运行时提供快速、可靠的答案,ESA 技术可为您提供有关电机、驱动器和电力健康状况的答案。

电机电路分析 MCA 可提供断电状态下电机绕组和接地绝缘系统的可靠健康状况。 有些机器是连续运行的。 为了对设备进行评估,工业界在工厂中实施了预测性维护计划,以便在设备故障导致昂贵的设备停机或灾难性故障之前发现它们。 因此,这就需要能够在设备运行时对其进行测试的技术。 机械振动分析 (MVA)、热成像、超声波等 PdM 技术都提供了一些有价值的信息,可以在设备运行时识别出工厂配电或旋转设备中的特定故障。

然而,并非所有的 PdM 计划都是一样的,最有效的计划会认识到多种技术的必要性。 最有效的预测性维护计划包括以下三个阶段 1) 检测、 2) 分析,以及 3) 更正。

预测性维护检测阶段:

1) 尽快扫描尽可能多的机器

2) 找出尽可能多的潜在问题

3) 提供尽可能多的诊断信息

在检测阶段之后的分析阶段确定了健康状况出现任何恶化的设备。 在这一阶段,可能需要使用相同的技术或在某些情况下使用其他技术进行更多更详细的测试,以确定机器内的条件发生了哪些变化或出现了哪些故障。 在某些技术中,初始检测过程可能会提供一些异常原因的指示。 因此,检测和分析之间始终存在着一条微妙的界限,这就是最佳的 PdM 技术。

纠正阶段则是针对发现的故障制定行动计划。 例如,如果故障是不平衡,是否可以在现场纠正,还是必须在车间进行平衡。 如果检测到轴承缺陷,可以根据故障成本与生产损失等多种因素,缩短监测间隔,直至机器在运行允许的情况下经济地停机或立即停机。

常见的预测性维护工具。

机械振动分析 – 振动是旋转设备最常用的技术之一。 根据定义,振动是围绕静止点的周期性前后或上下运动。 振动可以检测和识别各种机械故障和工艺故障。

由 MVA 确定的典型故障:

机械失衡

错位–包括软脚

偏心转子

弯曲轴

裂纹轴松动

非旋转部件之间

旋转部件和非旋转部件之间

旋转部件松动

叶片和叶片传递问题

齿轮箱问题

滚动体轴承缺陷

转子摩擦

工艺问题:

气蚀

流动或空气动力问题

交流感应电机问题:

转子问题:转子杆断裂、偏心转子(动态偏心)、热敏感转子

定子问题:气隙不均(静态偏心)、软脚、绕组松动或定子搭铁

电机控制器问题:

VFD 控制器的一些有限故障

直流电机控制器的一些有限故障

优点是非侵入式测量,易于获得测试数据,得到广泛应用和认可。 缺点:无法显示电能质量状况或任何其他电气问题,依赖于牛顿定律 F=mA 来显示初期故障。 这意味着检测故障的能力取决于机器的质量,较大的机器需要更大的力量,在许多情况下,故障会被完全忽略,尤其是在早期阶段。 因此,由于质量的原因,根据测量值得出的故障严重程度不一定具有可比性。 举例来说,如果将较小机器上的不平衡力施加到较大的机器上,所产生的振动会降低,但施加到轴承上的力是相同的。

MVA 的其他考虑因素是,振动是有方向性的,而振动传感器也是单向的,因此它们只能测量方向上的运动。 此外,这些传感器只能测量位置或安装点的运动。 要评估所有运动方向的运动情况,通常需要在每个点进行三次测量。 此外,并非所有传感器都能测量相同的运动,有些传感器测量的是相对运动,而有些传感器测量的是绝对运动,而且不同的传感器有不同的频率范围。

红外线–热量与振动一样,也是系统内部出现问题的良好指标,热成像技术已被证明对电气领域的连接问题非常有用。 使用该技术还可以发现其他问题,如电流不平衡和设备各区域的热点,但通常在产生足够热量时,故障一般已经发展成熟,在某些情况下,温度实际上会随着故障的发展而降低。 热成像技术的优点是非侵入性,易于进行测量。 缺点:最大的缺点可能是视线问题,为了识别故障,摄像头必须能够看到故障区域,很多时候,故障可能隐藏在面板后面、耦合盖下面、机柜或导管里面。 此外,热成像技术的诊断能力非常有限。 当温度升高时,可能有很多原因,需要额外的测试、技术和可能的检查来确定甚至验证原因。

超声波 – 是公认的非常有用的 PdM 技术。 超声波仪器可检测到人耳听不到的空气传播和结构传播的超声波,并通过电子方式将其转换为可听范围。 然后可以使用耳机监测这些改变的信号,或在显示屏上查看时间波形显示或 FFT。 这样,训练有素的技术人员就能及早发现旋转设备中的滚动轴承缺陷、空气系统中的漏气、高压导体上的电晕放电或电气系统中的跟踪。 超声波的优点是非侵入性,在设备运行时进行,相对容易操作。 缺点:问题检测有限,超声波只能识别少数故障,而且结果通常非常主观,取决于技术人员的经验。

这些常用技术都无法提供从输入电源到过程本身的整个电机系统的指示。 在某些情况下,电机系统健康状况下降的唯一迹象就是电机运行发热或可能跳闸。

工厂很快就认识到将电气特征分析作为其 PdM 计划关键要素的优势。 他们开始认识到,ESA 并不是用于识别晦涩难懂、非常罕见或难以识别的电气异常的专门测量技术,而可能是目前最有用、最全面的 PdM 技术。

将 ESA 作为 PdM 技术实施首先要从仪器开始。 手持式 ATPOL II(图 1)在电机控制器上执行 50 秒钟的数据采集,以测量整个电机系统的状况。 这款便携式轻便仪器可同时捕获并存储所有三相电压和电流,用于电能质量分析,还可实时捕获所有三相电压和电流的 50 毫秒时间波形,用于直观检查这些非常重要的信息

图 1 ATPOL II

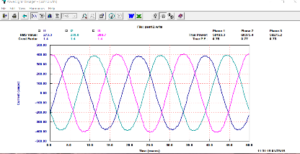

图 2 50 毫秒 3 相带电电流波形

图 2 欧空局还在内部对电气设备的电压和电流时间波形进行模数转换,并存储起来上传到主机。 电气特性分析 (ESA) 是一项经过现场验证的简单有效的技术,可验证电机的电能质量以及电机和驱动器的健康状况。

所有采集和存储的数据都可以通过无线蓝牙连接、2Gbyte SD 卡或串行电缆上传到主机。 所提供的电源系统管理器 (PSM) 和 ESA 软件程序可提供必要的图形、表格、分析和报告,是非常强大的 PdM 工具,可对整个电机系统进行非常全面的分析。

电机电流是一种非常高效和有效的传感器,没有与振动传感器相关的限制。 电机系统内的任何周期性作用力或干扰都会导致电机电流以作用力或干扰的频率进行调节。 电机电流的异常是由电机控制器下游引起的,而电压的异常则来自输入电源。 通过识别电压和电流数据中的任何差异,可将故障原因区分为输入电源(控制器上游)或与电机、驱动机器或流程相关的故障(控制器下游)。 当机器在任何负载下运行时,ESA 都能对整个电机系统的健康状况进行评估,比使用机械振动测量一个轴承的振动所需的时间更短。

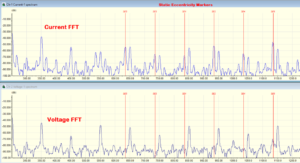

功能强大的 ESA 分析软件可对上传的数字化波形执行 FFT,并将这些数据转化为深入分析整个电机系统所需的工具、图表和显示屏。 这种分析从输入电源(电压数据)开始,通过电气设备、驱动机器和流程本身来识别故障、干扰或异常。 专有算法应用于这些翻译数据并识别故障。 利用自动分析功能,许多以前难以检测到的故障都能轻松识别。 通过输入从电机铭牌上很容易获取的具体机械详细信息,ESA 可以生成对整个电机系统的完整评估。 将电机转速、电压、满载电流和额定功率等信息输入软件后,软件会生成一份易于理解的分析报告。 为了进行更详细的分析,转子杆数和定子槽数等附加信息可提供与电机内部状况有关的进一步诊断,使用故障相关标记可快速确认静态和动态偏心等故障(图 3)。

图 3 故障标记

只需在 ESA 分析软件中输入额外的机器信息,如轴承编号、皮带周长和皮带轮尺寸、叶轮上的叶片或叶片数量,或齿轮的齿数,即可自动检测出机械故障。 显示屏上插入了易于识别的标记,以突出识别这些力的光谱峰,从而快速准确地分析驱动机器。 MVA 检测到的所有故障也可通过 ESA 检测到。

ESA 使用相对于供电电压或电机电流的电流或电压中断百分比来识别故障,这使得 ESA 能够更早地检测到故障,因为对这种力的响应不受机器质量的影响,也不受振动传感器相关频率响应问题的限制。

除了识别故障和异常情况外,还可应用标准电气公式快速评估这些故障造成的不利能源影响。

案例研究:为了强调 ESA 的威力,我们简要回顾一下对某水厂一台驱动立式泵的 700 马力三相交流电机进行的分析。 最近进行的机械振动测试结果表明,整体振动水平很低,运行平稳,振动分析提供了 “无需维护 “的电机系统建议。 在接下来的几个月里,又进行了几次测试,但问题的原因仍然不明。 随后决定对受试电机进行 ESA 测试,在进行机械振动测试的同时,还进行了 2 – 50 秒的 ESA 测试。

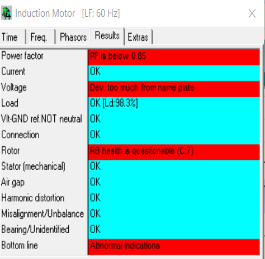

图 4 自动分析报告

完整的欧空局分析见图 4 和报告是在振动数据仍在收集的情况下创建的。 2 周后,振动报告仍显示立式泵无需维护。 自动生成的现场完成的欧空局报告确定了几根受损的转子杆,如图 5 所示。 自动分级系统显示严重程度为 C:7(满分 7 分),建议立即维修。 电机电流在过载状态下运行。

![]()

图 5 转子杆健康报告

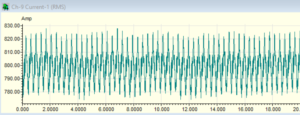

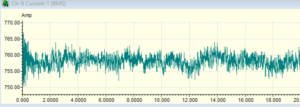

电机电流的时间轨迹显示,电机电流在 775 安培到 825 安培之间调节了 50 安培(图 6)。 电机转速也比铭牌转速低 15 RPM。 从下往上应用焦耳定律,故障导致电机调制 55HP(图 6)。 FFT 显示,调制频率处于磁极通过频率,这是转子磁栅问题的主要指标。

图 6 修复前的均方根电流轨迹

以瓦特为单位的三相功率焦耳定律。 功率 = 电压 (V) 乘以电流 (I) P=V x I x 1.73

检查后发现超过 30% 的转子杆损坏,于是将电机送往制造商处重建转子并更换转子杆。 维修后,电机电流在正常范围内,从 800 安培降至 757 安培,且无调制。 电机转速达到预期范围,电机运行温度正常(图 7)。

尽管之前的振动数据表明电机在维修前没有问题,但维修后整体振动水平降低了 50%以上。

图 7 修复后的均方根电流轨迹

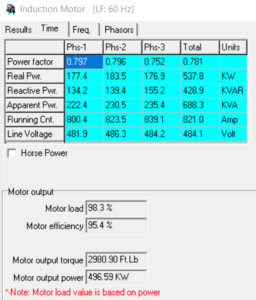

图 8 电能质量表

结论由于 ESA 使用电机电压和电流作为传感器来确定电气设备的电气和机械故障,因此很快就被认为是检测电气和机械故障的理想工具,可用于任何类型电气设备的预测性维护。 这意味着可以对电机、发电机或变压器进行测试。 此外,ESA 还能分析配电系统内的复杂故障或异常情况。 这一功能强大的工具不仅可用于各种交流电机,还可用于任何电气设备,以显示整个电气系统的总体健康状况。 在不到一分钟的时间内,就能获得对电机系统进行全面评估所需的所有信息,并提供一份完整的电能质量表(图 8),其中定义了输入功率、电机负载和电机效率的情况。 通过波形捕捉,分析人员可以识别电气系统中任何地方的绝缘击穿或连接松动。 ESA 是准确分析旋转设备电气和机械故障的主要关键,使用 ESA 通常可以从捕获的数据中计算出 1 RPM 的实际电机转速。 与所有其他 PdM 技术一样,随着越来越多的用户采用新技术,我们也会发现更多的用途、技术和功能。 由于这是一项相对较新的技术,目前正在开发新的功能。