Supervisión de máquinas y cómo la tecnología ESA puede mejorar la fiabilidad de su planta

Por: William Kruger, ALL-TEST Pro

En todo el mundo se utilizan más de 300 millones de motores eléctricos en infraestructuras, grandes edificios e industria. Estos motores representan aproximadamente 2/3 del consumo industrial de energía. La electricidad es necesaria en casi todas las áreas de la planta para proporcionar la fuerza motriz que hace funcionar el equipo que produce los productos o proporciona los servicios para los que se construyó el equipo de la planta. La electricidad es un producto único en el sentido de que requiere un flujo continuo, no puede almacenarse convenientemente y normalmente no se inspecciona antes de su uso. La mayoría de la gente cree que la fiabilidad eléctrica termina con el suministro de energía a la planta, si la luz se enciende o el motor arranca cuando se acciona el interruptor o se pulsa el botón, entonces la electricidad es fiable. Pero en muchos casos, la calidad de la energía suministrada al sistema del motor puede ser la causa de una avería o fallo. El resultado de una mala “calidad eléctrica” suele ser a largo plazo y a menudo se pasa por alto como fuente o factor del problema. Conocer la calidad de la energía entrante, junto con el estado mecánico y eléctrico del motor y el estado mecánico del accionamiento, es importante en todas las instalaciones para mantener el tiempo de actividad y ahorrar dinero. Para ello, las plantas han implantado programas de pruebas, monitorización del estado o mantenimiento predictivo PdM. Existen muchos instrumentos de comprobación que proporcionan mediciones, gráficos e informes que avisan y alertan, en lugar de dar respuestas, sobre el estado de los motores. La tecnología ESA ofrece respuestas relacionadas con la salud de sus motores, accionamientos y electricidad proporcionando respuestas rápidas y fiables mientras el equipo está en funcionamiento.

Análisis del circuito del motor El MCA proporciona un estado fiable del bobinado del motor y de los sistemas de aislamiento de la pared de tierra en estado sin corriente. Algunas máquinas funcionan continuamente. Para evaluar estos equipos, la industria ha implantado programas de mantenimiento predictivo en las plantas con el fin de identificar los fallos de los equipos antes de que provoquen una costosa parada o un fallo catastrófico. Para ello se necesitan tecnologías que permitan probar los equipos mientras funcionan. Las tecnologías de PdM, como el análisis de vibraciones de maquinaria (MVA), la termografía o los ultrasonidos, han proporcionado información valiosa para identificar fallos específicos en los equipos de distribución o rotativos de las plantas mientras los equipos están en funcionamiento.

Sin embargo, no todos los programas de PdM son iguales y los más eficaces reconocen la necesidad de múltiples tecnologías. Los programas de mantenimiento predictivo más eficaces constan de tres fases 1) detección, 2) análisis, y 3) corrección.

Fase de detección del mantenimiento predictivo:

1) Analiza el mayor número de máquinas lo más rápidamente posible

2) Identifica el mayor número posible de problemas potenciales

3) Proporciona el mayor diagnóstico posible

La fase de análisis que sigue a la fase de detección ha identificado los equipos que han mostrado alguna degradación de la salud. Esta fase puede requerir pruebas adicionales más detalladas utilizando la misma tecnología o, en algunos casos, otras tecnologías para determinar qué estado de la máquina ha cambiado o qué fallo se ha producido. En algunas tecnologías, el proceso de detección inicial puede proporcionar alguna indicación sobre la causa de la anomalía. Así pues, siempre existe una delgada línea entre la detección y el análisis, la tecnología óptima de PdM.

La fase de corrección crea un plan de acción para el fallo identificado. Por ejemplo, si el fallo es de desequilibrio, ¿puede corregirse sobre el terreno o es necesario equilibrar en un taller? Si se detecta un defecto en un rodamiento, la acción puede consistir simplemente en reducir los intervalos de supervisión hasta que la máquina pueda pararse de forma económica, según lo permitan las operaciones, o bien pararse inmediatamente, dependiendo de varios factores, incluido el coste del fallo frente a la pérdida de producción.

Herramientas habituales de mantenimiento predictivo.

Análisis de vibración de maquinaria – La vibración es una de las tecnologías más utilizadas en equipos rotativos. Por definición, la vibración es el movimiento periódico de vaivén o de subida y bajada en torno a un punto de reposo. La vibración puede detectar e identificar una amplia variedad de fallos mecánicos y de proceso.

Averías típicas identificadas por MVA:

Desequilibrio mecánico

Mala alineación, incluido el pie blando

Rotor excéntrico

Eje doblado

Aflojamiento del eje agrietado

Entre componentes no giratorios

Entre componentes giratorios y no giratorios

Componentes giratorios sueltos

Problemas de paso de palas y álabes

Problema con la caja de cambios

Defectos de los rodamientos

Rotor roza

Cuestiones de proceso:

Cavitación

Problemas de flujo o aerodinámicos

Problemas de los motores de inducción de CA:

Problemas del rotor: Rotura de las barras del rotor, rotor excéntrico (excentricidad dinámica), rotores termosensibles.

Problemas del estator: Entrehierros desiguales (excentricidad estática), pie blando, bobinados sueltos o hierro del estator.

Problemas con el controlador del motor:

Algunos fallos limitados en el controlador VFD

Algunos fallos limitados en el controlador del motor de CC

Ventajas, mediciones no invasivas, fácil obtención de datos de prueba, ampliamente utilizado y aceptado. Desventajas, no proporciona ninguna indicación del estado de la calidad de la energía, o de cualquier otro problema eléctrico, se basa en la Ley de Newton F=mA para indicar un fallo incipiente. Esto significa que la capacidad de detectar fallos depende de la masa de la máquina, las máquinas más grandes requieren más fuerza, en muchos casos los fallos pasan completamente desapercibidos, especialmente en las primeras fases. Así pues, la gravedad de los fallos basada en los valores medidos no es necesariamente comparable debido a la masa. Por ejemplo, si la misma fuerza creada por el desequilibrio en una máquina más pequeña se aplica a una máquina más grande, la vibración resultante será menor, pero las fuerzas aplicadas al rodamiento serán las mismas.

Otras consideraciones a tener en cuenta con la MVA es que la vibración es direccional y los sensores de vibración también son unidireccionales, por lo que sólo miden el movimiento en la dirección de orientación. Además, estos sensores sólo miden el movimiento en el lugar o punto de montaje. Para evaluar el movimiento en todas las direcciones de movimiento suelen ser necesarias tres mediciones en cada punto. Además, no todos los sensores miden el mismo movimiento, algunos sensores miden el movimiento relativo mientras que otros miden el movimiento absoluto, y los diferentes sensores tienen diferentes rangos de frecuencia, el uso del sensor o medición incorrecta a menudo resulta en una evaluación inexacta de la salud de las máquinas.

Infrarrojos: el calor, al igual que las vibraciones, también es un buen indicador de la aparición de problemas en un sistema, y la termografía ha demostrado ser muy útil en el ámbito eléctrico para detectar problemas de conexión. Esta tecnología también permite detectar otros problemas, como desequilibrios de corriente y puntos calientes en diversas zonas del equipo, pero, por lo general, cuando se genera suficiente calor, el fallo ya está bien desarrollado y, en algunos casos, la temperatura puede disminuir a medida que avanza el fallo. Las ventajas de la termografía son que no es intrusiva y es fácil realizar mediciones. Desventajas; quizás la mayor desventaja es la línea de visión, para identificar un fallo la cámara debe ser capaz de ver la zona, muchas veces el fallo puede estar oculto detrás de un panel, debajo de una cubierta de acoplamiento, dentro de un armario o conducto. Además, la termografía tiene una capacidad de diagnóstico muy limitada. Cuando se producen aumentos de temperatura, las causas pueden ser múltiples, por lo que se requieren pruebas adicionales, tecnologías y posiblemente inspecciones para determinar o incluso verificar la causa.

Ultrasonidos – Está reconocida como una tecnología de PdM muy útil. Los instrumentos ultrasónicos detectan ultrasonidos aéreos y estructurales inaudibles para el oído humano y los alteran electrónicamente hasta la gama audible. Estas señales alteradas pueden controlarse con auriculares o visualizarse en una pantalla en forma de onda temporal o FFT. Esto permite a técnicos cualificados identificar las primeras fases de defectos en rodamientos de elementos rodantes en equipos rotativos, fugas de aire en sistemas de aire, descargas de corona en conductores de alta tensión o rastreo en sistemas eléctricos. Las ventajas de los ultrasonidos es que no son intrusivos, se realizan mientras el equipo está en funcionamiento y son relativamente fáciles de realizar. Desventajas, detección limitada de problemas, los ultrasonidos sólo identifican unos pocos fallos y los resultados suelen ser muy subjetivos y depender de la experiencia del técnico.

Ninguna de estas tecnologías de uso común proporciona indicación de todo el sistema del motor, empezando por la alimentación entrante hasta el propio proceso. En algunos casos, el único indicio del deterioro de la salud de un sistema de motor es que éste funciona a alta temperatura o que puede dispararse.

Las plantas están reconociendo rápidamente las ventajas de utilizar el Análisis de Firma Eléctrica como elemento clave de sus programas de PdM. Están empezando a comprender que la ESA no es una técnica de medición especializada utilizada para identificar anomalías eléctricas oscuras, muy raras o difíciles de identificar, sino que es quizá la tecnología de PdM más útil y completa que existe.

La implantación de la ESA como tecnología PdM empieza por el instrumento. El ATPOL II portátil, Figura 1; realiza una captura de datos de 50 segundos en el controlador del motor para medir el estado de todo el sistema del motor. Este instrumento portátil y ligero, realiza y almacena una captura simultánea de las tres fases de tensión y corriente para el análisis de la calidad de la energía, y una captura en directo de 50 mseg de las formas de onda temporales de las tres fases de tensión y corrientes para la inspección visual de esta información tan importante.

FIGURA 1 ATPOL II

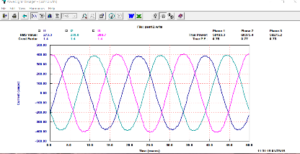

FIGURA 2 FORMA DE ONDA DE CORRIENTE TRIFÁSICA VIVA DE 50 MSEG.

Figura 2;. El ESA también realiza internamente una conversión analógica a digital de las formas de onda temporales de tensión y corriente del equipo eléctrico, y las almacena para cargarlas en un ordenador central. El Análisis de Firma Eléctrica (ESA) es una tecnología sencilla y eficaz, probada sobre el terreno, que verifica la calidad de la energía que llega al motor, así como el estado del motor y del accionamiento.

Todos los datos capturados y almacenados pueden cargarse en el ordenador central mediante una conexión inalámbrica Bluetooth, una tarjeta SD de 2 Gbytes o un cable serie. Los programas de software Power System Manager (PSM) y ESA suministrados proporcionan los gráficos, tablas, análisis e informes necesarios para ofrecer una herramienta PdM muy potente que proporciona un análisis muy completo de todo el sistema del motor.

La corriente de un motor actúa como un transductor muy eficiente y eficaz, desprovisto de las limitaciones asociadas a los sensores de vibración. Cualquier fuerza cíclica o perturbación en el sistema motor hace que la corriente del motor module a la frecuencia de la fuerza o perturbación. Las anomalías que se producen en la corriente de los motores se originan aguas abajo del controlador del motor, mientras que las anomalías en la tensión proceden de la alimentación entrante. Al identificar cualquier diferencia en los datos de tensión y corriente, se puede separar la causa de los fallos entre la alimentación entrante (aguas arriba del controlador) o relacionada con el motor, la máquina accionada o el proceso (aguas abajo del controlador). La ESA evalúa el estado de todo el sistema del motor mientras la máquina funciona con cualquier carga, en menos tiempo que el necesario para medir la vibración en un rodamiento mediante la vibración de maquinaria.

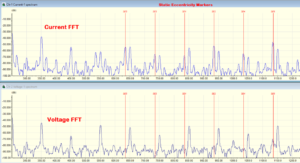

El potente software de análisis ESA realiza una FFT en las formas de onda digitalizadas cargadas y traduce estos datos en las herramientas, gráficos y pantallas necesarios para un análisis en profundidad de todo el sistema del motor. Este análisis identifica fallos, perturbaciones o anomalías empezando por la alimentación entrante (datos de tensión), pasando por el equipo eléctrico, la máquina accionada y el propio proceso. Se aplican algoritmos propios a estos datos traducidos y se identifican los fallos. Muchos fallos que antes eran difíciles de detectar se identifican fácilmente gracias a las funciones de análisis automático. Introduciendo detalles específicos de la maquinaria, fácilmente accesibles desde la placa de características del motor, el ESA genera una evaluación completa de todo el sistema del motor. La información como la velocidad del motor, la tensión, la corriente a plena carga y la potencia nominal se introduce en el software, que a continuación crea un informe de análisis fácil de entender. Para un análisis más detallado, la información adicional que incluye el número de barras del rotor y las ranuras del estator proporciona diagnósticos adicionales relacionados con el estado interno del motor; los fallos como la excentricidad estática y dinámica se confirman rápidamente mediante marcadores relacionados con el fallo (Figura 3).

FIGURA 3 MARCADORES DE AVERÍA

Los fallos mecánicos pueden detectarse automáticamente simplemente introduciendo en el software de análisis ESA información adicional de la máquina, como los números de los rodamientos, la circunferencia de la correa y los tamaños de las poleas, el número de álabes o paletas de los impulsores o el número de dientes de los engranajes. Las fuerzas creadas por los defectos de los rodamientos, el engranaje de los engranajes, el álabe del ventilador, el paso de las paletas de la bomba o los problemas de la correa pueden identificarse fácilmente calculando las fuerzas creadas cuando se produce cualquiera de estos fallos. En las pantallas se insertan marcadores fáciles de reconocer para resaltar los picos espectrales que identifican estas fuerzas para analizar la máquina accionada con rapidez y precisión. Todos los fallos detectados por el MVA también pueden detectarse con el ESA.

ESA utiliza el porcentaje de las interrupciones de corriente o tensión en relación con la tensión suministrada o la corriente del motor para identificar fallos, esto permite que los fallos se detecten antes con ESA ya que la respuesta a estas fuerzas no se ve afectada por la masa de la máquina o están limitadas por los problemas de respuesta de frecuencia asociados con los sensores de vibración.

Además de identificar fallos y anomalías, se pueden aplicar fórmulas eléctricas estándar para evaluar rápidamente los efectos energéticos adversos que crean estos fallos.

Caso práctico: Para enfatizar el poder de ESA una revisión rápida de un análisis realizado en un motor de CA trifásico de 700 CV que acciona una bomba vertical en una planta de agua. El motor funcionaba caliente al tacto y los resultados de las pruebas de vibración de la maquinaria realizadas recientemente mostraron que los niveles generales de vibración eran muy bajos y se consideraba que funcionaba sin problemas, el análisis de vibraciones proporcionó la recomendación del sistema del motor de “no necesita mantenimiento”. En los dos meses siguientes se realizaron varias pruebas más, pero seguía sin conocerse la causa del problema. A continuación, se decidió realizar un ensayo ESA del motor en cuestión; se realizaron ensayos ESA de 2 a 50 segundos simultáneamente con los ensayos de vibración de la maquinaria.

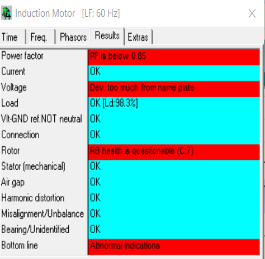

FIGURA 4 INFORME DE ANÁLISIS AUTOMÁTICO

El análisis ESA completo Véase la Figura 4 y el informe se crearon mientras se seguían recogiendo los datos de vibraciones. 2 semanas después, el informe de vibraciones seguía indicando que la bomba vertical no requería ninguna acción de mantenimiento. El informe de la ESA generado automáticamente y completado a la vista identificó varias barras de rotor dañadas Figura 5. El sistema automático de clasificación señaló una gravedad C:7 sobre 7 y recomendó la reparación inmediata. La corriente del motor funcionando en una condición de sobrecarga.

![]()

FIGURA 5 INFORME SOBRE EL ESTADO DE LA BARRA DEL ROTOR

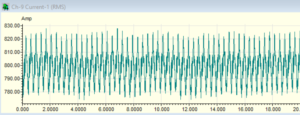

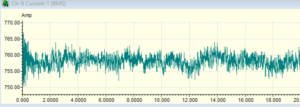

El trazado temporal de la corriente del motor indicaba que ésta modulaba 50 amperios de 775 a 825 amperios (figura 6). La velocidad del motor también funcionaba 15 RPM por debajo de la placa de características. Aplicando la ley de Joules desde abajo la avería hacía que el motor estuviera modulando a 55CV (Figura 6). La FFT mostró que la frecuencia de la modulación estaba en la frecuencia de paso de polos, que es el principal indicador de problemas en las barras del rotor.

FIGURA 6 TRAZADO DE CORRIENTE RMS ANTES DE LA REPARACIÓN

Ley de Joules para la potencia trifásica en vatios. Potencia = Tensión (V) por Corriente (I) P=V x I x 1,73

Tras la inspección, más del 30% de las barras del rotor resultaron dañadas, por lo que el motor se envió al fabricante para que reconstruyera el rotor y sustituyera las barras. Después de las reparaciones la corriente del motor estaba dentro del rango normal bajó de 800 amperios a 757 sin modulación. La velocidad del motor estaba dentro del rango esperado y el motor funcionaba a la temperatura de funcionamiento normal (Figura 7).

Aunque los datos de vibraciones anteriores daban por bueno el estado del motor antes de la reparación, los niveles generales de vibración se redujeron en más de un 50% tras la reparación.

FIGURA 7 TRAZADO DE LA CORRIENTE RMS DESPUÉS DE LA REPARACIÓN

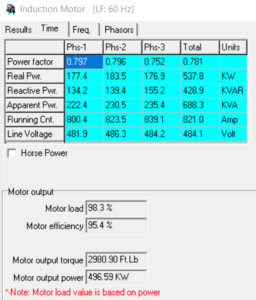

FIGURA 8 TABLA DE CALIDAD DE LA ENERGÍA

Conclusiones: Dado que el ESA utiliza el voltaje y la corriente de los motores como transductor para determinar el estado eléctrico y mecánico de los equipos eléctricos, se está reconociendo rápidamente como la herramienta ideal para la detección de fallos tanto eléctricos como mecánicos necesarios para el mantenimiento predictivo de equipos eléctricos de cualquier tipo. Esto significa que pueden probarse motores, generadores o transformadores. ESA también ofrece la posibilidad de analizar averías o anomalías complejas en el sistema de distribución eléctrica. Esta potente herramienta se puede utilizar en todas las variedades de motores de CA, pero cualquier equipo eléctrico como una indicación de la salud total de todo el sistema eléctrico. En menos de un minuto, toda la información necesaria para compilar una evaluación completa del sistema del motor, proporciona una tabla completa de calidad de potencia (Figura 8) que define el estado de la potencia entrante, la carga del motor y la eficiencia del motor. La captura de formas de onda permite al analista identificar roturas de aislamiento o conexiones sueltas en cualquier punto de los sistemas eléctricos. La clave principal para analizar con precisión los fallos eléctricos y mecánicos en los equipos rotativos, utilizando ESA la velocidad real del motor por lo general se puede calcular a partir de los datos capturados con 1 RPM. Como ocurre con todas las demás tecnologías de PdM, a medida que más usuarios implantan nuevas tecnologías se descubren usos, técnicas y capacidades adicionales. Dado que se trata de una tecnología relativamente nueva, se están desarrollando nuevas capacidades.