Maskinovervågning og hvordan ESA-teknologi kan opgradere dit anlægs pålidelighed

Af: William Kruger, ALL-TEST Pro

Mere end 300 millioner elektriske motorer bruges i infrastruktur, store bygninger og industri på verdensplan. Disse motorer står for omkring 2/3 af det industrielle strømforbrug. Elektricitet er nødvendig i næsten alle områder af anlægget for at levere den drivkraft, der enten driver det udstyr, der producerer produkterne, eller leverer de tjenester, som anlæggets udstyr er bygget til at udføre. Elektricitet er et unikt produkt, fordi det kræver kontinuerlig strøm, ikke kan opbevares bekvemt og normalt ikke inspiceres før brug. De fleste mennesker tror, at elektrisk pålidelighed slutter med den vellykkede levering af strøm til værket, hvis lyset tændes, eller motoren starter, når der trykkes på kontakten eller knappen, så er elektriciteten pålidelig. Men i mange tilfælde kan kvaliteten af den strøm, der leveres til motorsystemet, være årsagen til et nedbrud eller en fejl. Resultatet af dårlig “strømkvalitet” er som regel langsigtet og ofte overset som kilden eller bidragsyderen til problemet. Det er vigtigt at kende kvaliteten af den indgående strøm, motorens mekaniske og elektriske tilstand samt drevets mekaniske tilstand på alle anlæg for at opretholde oppetid og spare penge. Det betyder, at fabrikkerne har implementeret test, tilstandsovervågning eller forebyggende vedligeholdelsesprogrammer PdM. Der findes mange testinstrumenter, som leverer målinger, grafer og rapporter, der giver advarsler og alarmer snarere end svar på, hvordan det står til med din motor. ESA-teknologien giver svar på, hvordan det står til med dine motorer, drev og elektricitet ved at give hurtige, pålidelige svar, mens udstyret er i drift.

Motorkredsløbsanalyse MCA giver en pålidelig helbredstilstand for motorens viklings- og jordvægsisoleringssystemer i strømløs tilstand. Nogle maskiner kører kontinuerligt. For at evaluere dette udstyr har industrien implementeret forebyggende vedligeholdelsesprogrammer i anlæggene for at identificere udstyrsfejl, før de resulterer i en dyr nedlukning af udstyret eller et katastrofalt svigt. Så det kræver teknologier, der kan teste udstyr, mens det er i drift. PdM-teknologier som maskinvibrationsanalyse (MVA), termografi og ultralyd har alle givet værdifuld information, der identificerer specifikke fejl i enten anlæggets distribution eller roterende udstyr, mens udstyret er i drift.

Men ikke alle PdM-programmer er ens, og de mest effektive programmer anerkender behovet for flere teknologier. De mest effektive forebyggende vedligeholdelsesprogrammer består af tre faser 1) Detektion, 2) analyse, og 3) korrektion.

Forudsigelig vedligeholdelse Detektionsfase:

1) Scanner så mange maskiner så hurtigt som muligt

2) Identificerer så mange potentielle problemer som muligt

3) Giver så mange diagnoser som muligt

Analysefasen følger efter detekteringsfasen og har identificeret det udstyr, der har udvist en forringelse af helbredet. Denne fase kan kræve yderligere, mere detaljerede tests med den samme teknologi eller i nogle tilfælde andre teknologier for at afgøre, hvilken tilstand i maskinen der har ændret sig, eller hvilken fejl der er opstået. I nogle teknologier kan den indledende detektionsproces give en indikation af årsagen til anomalien. Så der er altid en hårfin grænse mellem detektion og analyse, den optimale PdM-teknologi.

Korrektionsfasen skaber en handlingsplan for den identificerede fejl. Hvis fejlen f.eks. er ubalance, kan den så rettes i marken, eller er det nødvendigt at balancere på et værksted? Hvis der opdages en lejedefekt, kan man vælge blot at reducere overvågningsintervallerne, indtil maskinen kan lukkes ned på en økonomisk måde, når driften tillader det, eller lukke den ned med det samme, afhængigt af flere faktorer, herunder omkostninger ved fejl kontra tabt produktion.

Almindelige værktøjer til forudsigelig vedligeholdelse.

Vibrationsanalyse af maskiner – Vibration er en af de mest anvendte teknologier på roterende udstyr. Per definition er vibration den periodiske bevægelse frem og tilbage eller op og ned omkring et hvilepunkt. Vibrationer kan registrere og identificere en lang række mekaniske fejl og procesfejl.

Typiske fejl identificeret af MVA:

Mekanisk ubalance

Fejlplacering – herunder blød fod

Excentrisk rotor

Bøjet aksel

Revnede aksler Løshed

Mellem ikke-roterende komponenter

Mellem roterende og ikke-roterende komponenter

Løse roterende komponenter

Problemer med blade og vingeovergange

Problemer med gearkassen

Defekter i rullelejer

Rotor gnider

Procesproblemer:

Kavitation

Flow eller aerodynamiske problemer

Problemer med vekselstrømsinduktionsmotorer:

Problemer med rotorer: Ødelagte rotorstænger, excentrisk rotor (dynamisk excentricitet), termisk følsomme rotorer

Problemer med statoren: Ulige luftspalter (statisk excentricitet), blød fod, løse viklinger eller statorjern

Problemer med motorstyringen:

Nogle begrænsede fejl på VFD-controlleren

Nogle begrænsede fejl på DC-motorstyringen

Fordele: ikke-invasive målinger, let at opnå testdata, udbredt og accepteret. Ulemper, giver ingen indikation af strømkvaliteten eller andre elektriske problemer, er afhængig af Newtons lov F=mA for at indikere begyndende fejl. Det betyder, at evnen til at opdage fejl afhænger af maskinens masse. Større maskiner kræver mere kraft, og i mange tilfælde bliver fejl helt overset, især i de tidlige stadier. Så alvorligheden af fejlene baseret på de målte værdier er ikke nødvendigvis sammenlignelige på grund af massen. Hvis f.eks. den samme kraft, der skabes af ubalance på en mindre maskine, påføres en større maskine, vil den resulterende vibration være lavere, men kræfterne, der påføres lejet, vil være de samme.

Yderligere overvejelser med MVA er, at vibrationer er retningsbestemte, og vibrationssensorer er også ensrettede, så de måler kun bevægelse i orienteringsretningen. Derudover måler disse sensorer kun bevægelse på stedet eller monteringspunktet. At evaluere bevægelse i alle bevægelsesretninger kræver normalt tre målinger i hvert punkt. Derudover måler ikke alle sensorer den samme bevægelse, nogle sensorer måler relativ bevægelse, mens andre måler absolut bevægelse, og forskellige sensorer har forskellige frekvensområder. Brug af den forkerte sensor eller måling resulterer ofte i en unøjagtig vurdering af maskinens tilstand.

Infrarød varme er ligesom vibrationer også en god indikator for udvikling af problemer i et system, og termografi har vist sig at være meget nyttig i forbindelse med tilslutningsproblemer i det elektriske område. Det er også muligt at identificere andre problemer som f.eks. strømubalance og hot spots i forskellige områder af udstyret ved hjælp af denne teknologi, men på det tidspunkt, hvor der genereres tilstrækkelig varme, er fejlen generelt veludviklet, og i nogle tilfælde kan temperaturen faktisk falde, efterhånden som fejlen skrider frem. Fordelene ved termografi er, at det ikke er påtrængende, og at det er nemt at udføre målinger. Ulemper: Den største ulempe er måske synsfeltet. For at kunne identificere en fejl skal kameraet kunne se området, og ofte kan fejlen være skjult bag et panel, under et koblingsdæksel, inde i et skab eller en ledning. Derudover har termografi meget begrænsede diagnostiske muligheder. Når der opstår temperaturstigninger, kan der være mange årsager, og der kræves yderligere test, teknologier og muligvis inspektioner for at fastslå eller endda verificere årsagen.

Ultralyd – Er anerkendt som en meget nyttig PdM-teknologi. Ultralydsinstrumenter registrerer luftbårne og strukturbårne ultralydslyde, som er uhørlige for det menneskelige øre, og ændrer dem elektronisk til det hørbare område. Disse ændrede signaler kan derefter aflyttes med hovedtelefoner eller vises på et display som enten en tidsbølgeform eller en FFT. Det gør det muligt for uddannede teknikere at identificere tidlige stadier af defekter i rullelejer i roterende udstyr, luftlækager i luftsystemer, korona-udladning på højspændingsledere eller sporing i elektriske systemer. Fordelene ved ultralyd er, at det ikke er påtrængende, at det udføres, mens udstyret er i drift, og at det er relativt nemt at udføre. Ulemper, begrænset problemdetektering, Ultra sonics identificerer kun få fejl, og resultaterne er normalt meget subjektive og afhængige af teknikerens erfaring.

Ingen af disse almindeligt anvendte teknologier giver indikation af hele motorsystemet fra den indkommende strøm til selve processen. I nogle tilfælde er den eneste indikation på, at et motorsystem er ved at gå i stykker, at motoren kører varmt eller muligvis udløses.

Fabrikkerne erkender hurtigt fordelene ved at bruge elektrisk signaturanalyse som et centralt element i deres PdM-programmer. De er begyndt at forstå, at ESA ikke er en specialiseret måleteknik, der bruges til at identificere obskure, meget sjældne eller svært identificerbare elektriske anomalier, men måske er den mest nyttige og omfattende PdM-teknologi, der findes.

Implementering af ESA som en PdM-teknologi begynder med instrumentet. Den håndholdte ATPOL II, figur 1, udfører en 50 sekunders dataindsamling ved motorstyringen for at måle tilstanden af hele motorsystemet. Dette bærbare letvægtsinstrument udfører og gemmer en samtidig optagelse af alle tre faser af spænding og strøm til analyse af strømkvalitet, og en liveoptagelse på 50 ms af alle tre faser af spænding og strøms tidskurver til visuel inspektion af disse meget vigtige oplysninger.

FIGUR 1 ATPOL II

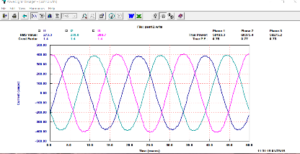

FIGUR 2 50 MSEK 3-FASET STRØMKURVE UNDER SPÆNDING

Figur 2;. ESA udfører også internt en analog til digital konvertering af det elektriske udstyrs spændings- og strømbølgeformer, som gemmes til upload til en værtscomputer. Electrical Signature Analysis (ESA) er en veldokumenteret, enkel og effektiv teknologi, der verificerer strømkvaliteten til motoren samt motorens og drevets sundhedstilstand.

Alle de optagne og lagrede data kan uploades til værtscomputeren ved hjælp af trådløs Bluetooth-forbindelse, 2 GB SD-kort eller et serielt kabel. De medfølgende softwareprogrammer Power System Manager (PSM) og ESA leverer de grafer, tabeller, analyser og rapporter, der er nødvendige for at skabe et meget kraftfuldt PdM-værktøj, der giver en meget grundig analyse af hele motorsystemet.

En motorstrøm fungerer som en meget effektiv transducer uden de begrænsninger, der er forbundet med vibrationssensorer. Enhver cyklisk kraft eller forstyrrelse i motorsystemet får motorens strøm til at modulere med frekvensen af kraften eller forstyrrelsen. Uregelmæssigheder i motorens strøm er forårsaget nedstrøms for motorstyringen, mens uregelmæssigheder i spændingen kommer fra den indgående strøm. Ved at identificere eventuelle forskelle i spændings- og strømdata kan årsagen til fejl adskilles mellem indgående strøm (opstrøms for controlleren) eller relateret til motor, drevet maskine eller processen (nedstrøms for controlleren). ESA vurderer hele motorsystemets tilstand, mens maskinen kører ved en hvilken som helst belastning, på kortere tid end det tager at måle vibrationerne på et enkelt leje ved hjælp af maskinvibrationer.

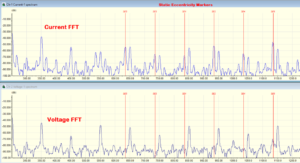

Den kraftfulde ESA-analysesoftware udfører en FFT på de uploadede digitaliserede kurver og oversætter disse data til de værktøjer, grafer og displays, der kræves til en dybdegående analyse af hele motorsystemet. Denne analyse identificerer fejl, forstyrrelser eller anomalier, der begynder med indgående strøm (spændingsdata) gennem det elektriske udstyr, den drevne maskine og selve processen. Proprietære algoritmer anvendes på disse oversatte data og identificerer fejl. Mange fejl, som tidligere var svære at opdage, er nemme at identificere ved hjælp af de automatiske analysefunktioner. Ved at indtaste specifikke maskindetaljer, som er let tilgængelige fra motorens typeskilt, genererer ESA en komplet evaluering af hele motorsystemet. Oplysninger som motorhastighed, spænding, fuldlaststrøm og nominel effekt indtastes i softwaren, som derefter skaber en letforståelig analyserapport. For mere detaljeret analyse giver yderligere oplysninger, herunder antallet af rotorstænger og statoråbninger, yderligere diagnostik vedrørende motorens interne tilstand, og fejl såsom statisk og dynamisk excentricitet bekræftes hurtigt ved hjælp af fejlrelaterede markører (figur 3).

FIGUR 3 FEJLMARKØRER

Mekaniske fejl kan opdages automatisk ved blot at indtaste yderligere maskinoplysninger såsom lejenumre, remomkreds og remskivestørrelser, antallet af skovle eller blade på løbehjul eller antallet af tænder på tandhjul i ESA’s analysesoftware. De kræfter, der skabes af defekter i rullelejer, tandhjul, der griber ind i hinanden, ventilatorblade, pumpevinger, der passerer, eller problemer med remme, kan let identificeres ved at beregne de kræfter, der skabes, når en af disse fejl opstår. Markører, der er lette at genkende, er indsat i displayene for at fremhæve de spektrale toppe, der identificerer disse kræfter, så den drevne maskine kan analyseres hurtigt og præcist. Alle de fejl, der opdages af MVA, kan også opdages ved hjælp af ESA.

ESA bruger procentdelen af strøm- eller spændingsforstyrrelser i forhold til den leverede spænding eller motorstrøm til at identificere fejl, hvilket gør det muligt at opdage fejl tidligere med ESA, da responsen på disse kræfter ikke påvirkes af maskinens masse eller er begrænset af de frekvensresponsproblemer, der er forbundet med vibrationssensorer.

Ud over at identificere fejl og uregelmæssigheder kan man anvende elektriske standardformler til hurtigt at vurdere de negative energieffekter, som disse fejl skaber.

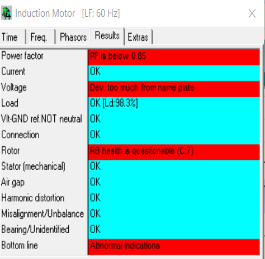

Casestudie: For at understrege styrken ved ESA er der en hurtig gennemgang af en analyse udført på en 700 HK trefaset vekselstrømsmotor, der driver en lodret pumpe i et vandværk. Motoren var varm at røre ved, og resultaterne fra den nyligt udførte vibrationstest af maskinen viste, at det samlede vibrationsniveau var meget lavt og blev anset for at køre problemfrit, og vibrationsanalysen gav motorsystemet anbefalingen “ingen vedligeholdelse nødvendig”. Flere yderligere tests blev udført i løbet af de næste par måneder, men der var stadig spørgsmål om årsagen til problemet. Det blev derefter besluttet at udføre ESA af den pågældende motor, 2 – 50 sekunders ESA-tests blev udført samtidig med maskinvibrationstests.

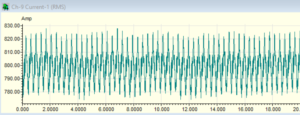

FIGUR 4 AUTOMATISK ANALYSERAPPORT

Den komplette ESA-analyse, se figur 4, og rapporten blev udarbejdet, mens vibrationsdataene stadig blev indsamlet. 2 uger senere viste vibrationsrapporten stadig, at der ikke var behov for vedligeholdelse af den lodrette pumpe. Den automatisk genererede ESA-rapport, der blev udfyldt ved synet, identificerede flere beskadigede rotorstænger Figur 5. Det automatiske klassificeringssystem noterede en sværhedsgrad på C:7 ud af 7 og anbefalede øjeblikkelig reparation. Motorstrømmen kører i en overbelastningstilstand.

![]()

FIGUR 5 TILSTANDSRAPPORT FOR ROTORBJÆLKER

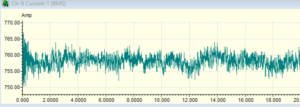

Tidssporingen af motorstrømmen viste, at motorstrømmen modulerede 50 ampere fra 775 til 825 ampere (Figur 6). Motorhastigheden kørte også 15 RPM under mærkepladen. Ved at anvende Joules lov nedefra fik fejlen motoren til at modulere 55 hk (figur 6). FFT’en viste, at modulationsfrekvensen var ved polpasningsfrekvensen, hvilket er den primære indikator for problemer med rotorstænger.

FIGUR 6 RMS-STRØMKURVE FØR REPARATION

Joules lov for effekt 3-faset i watt. Effekt = Spænding (V) gange strøm (I) P=V x I x 1,73

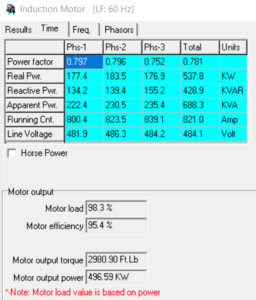

Ved inspektionen blev over 30% af rotorstængerne fundet beskadigede, og motoren blev sendt til producenten for at genopbygge rotoren og udskifte rotorstængerne. Efter reparationen var motorstrømmen inden for normalområdet og faldt fra 800 ampere til 757 uden modulering. Motorhastigheden var inden for det forventede område, og motoren kørte ved normal driftstemperatur (figur 7).

Selvom de tidligere vibrationsdata viste, at motoren var sund og rask før reparationen, blev de samlede vibrationsniveauer reduceret med over 50% efter reparationen.

FIGUR 7 RMS-STRØMKURVE EFTER REPARATION

FIGUR 8 TABEL OVER STRØMKVALITET

Konklusion: Da ESA bruger motorens spænding og strøm som transducer til at bestemme det elektriske og mekaniske i elektrisk udstyr, bliver det hurtigt anerkendt som det ideelle detektionsværktøj til både elektriske og mekaniske fejl, der kræves til forudsigelig vedligeholdelse af udstyr, der har enhver form for elektrisk udstyr. Det betyder, at motorer, generatorer eller transformatorer kan testes. ESA giver også mulighed for at analysere komplekse fejl eller anomalier i det elektriske distributionssystem. Dette kraftfulde værktøj kan bruges på alle typer vekselstrømsmotorer, men også på alt andet elektrisk udstyr som en indikation af hele det elektriske systems sundhedstilstand. På mindre end et minut får man alle de oplysninger, der er nødvendige for at foretage en komplet evaluering af motorsystemet, og man får en komplet strømkvalitetstabel (figur 8), der definerer tilstanden for den indkommende strøm, motorbelastningen og motoreffektiviteten. Bølgeformsoptagelsen gør det muligt for analytikeren at identificere isolationsnedbrud eller løse forbindelser overalt i de elektriske systemer. Den vigtigste nøgle til nøjagtig analyse af elektriske og mekaniske fejl på roterende udstyr er ESA, hvor den faktiske motorhastighed normalt kan beregnes ud fra de indsamlede data med 1 RPM. Som med alle andre PdM-teknologier opdages nye anvendelsesmuligheder, teknikker og muligheder, efterhånden som flere brugere implementerer nye teknologier. Da dette er en relativt ny teknologi, udvikles der hele tiden nye muligheder.