Monitorização de máquinas e como a tecnologia ESA pode melhorar a fiabilidade da sua fábrica

Por: William Kruger, ALL-TEST Pro

Mais de 300 milhões de motores eléctricos são utilizados em infra-estruturas, grandes edifícios e na indústria a nível mundial. Estes motores são responsáveis por cerca de 2/3 do consumo de energia industrial. A eletricidade é necessária em quase todas as áreas da fábrica para fornecer a força motriz que opera o equipamento que produz os produtos ou fornece os serviços para os quais o equipamento da fábrica foi construído. A eletricidade é um produto único na medida em que requer um fluxo contínuo, não pode ser convenientemente armazenada e normalmente não é inspeccionada antes da sua utilização. A maioria das pessoas acredita que a fiabilidade eléctrica termina com o fornecimento bem sucedido de energia à central, se a luz se acende ou o motor arranca quando se carrega no interrutor ou no botão, então a eletricidade é fiável. Mas, em muitos casos, a qualidade da energia fornecida ao sistema motor pode ser a causa de uma avaria ou falha. O resultado de uma má “qualidade de energia” é geralmente de longo prazo e muitas vezes ignorado como a fonte ou o contribuinte para o problema. Conhecer a qualidade da energia de entrada, juntamente com o estado mecânico e elétrico do motor e o estado mecânico da unidade, é importante em todas as instalações para manter o tempo de funcionamento e poupar dinheiro. Para isso, as fábricas implementaram programas de testes, monitorização de condições ou manutenção preditiva PdM. Estão disponíveis muitos instrumentos de teste que fornecem as medições, gráficos e relatórios que avisam e alertam, em vez de darem respostas, sobre o estado dos seus motores. A tecnologia ESA fornece respostas relacionadas com a saúde dos seus motores, accionamentos e eletricidade, fornecendo respostas rápidas e fiáveis enquanto o equipamento está a funcionar.

Análise do circuito do motor A MCA fornece um estado de saúde fiável dos sistemas de enrolamento do motor e de isolamento da parede de terra no estado desenergizado. Algumas máquinas funcionam continuamente. Para avaliar este equipamento, a indústria implementou programas de manutenção preditiva nas fábricas para identificar as falhas do equipamento antes que estas resultem numa paragem dispendiosa do equipamento ou numa falha catastrófica. Para tal, são necessárias tecnologias que possam testar os equipamentos enquanto estes estão a funcionar. As tecnologias PdM, como a análise das vibrações das máquinas (MVA), a termografia e os ultra-sons, forneceram informações valiosas para identificar falhas específicas na distribuição das instalações ou no equipamento rotativo enquanto o equipamento está em funcionamento.

No entanto, nem todos os programas de PdM são iguais e os programas mais eficazes reconhecem a necessidade de múltiplas tecnologias. Os programas de manutenção preditiva mais eficazes têm três fases 1) deteção, 2) análise, e 3) correção.

Fase de deteção da manutenção preventiva:

1) Verifica o maior número de máquinas o mais rapidamente possível

2) Identifica o maior número possível de problemas potenciais

3) Fornece o maior número possível de diagnósticos

A fase de análise segue-se à fase de deteção e identifica os equipamentos que apresentam uma degradação do estado de saúde. Esta fase pode exigir testes adicionais mais pormenorizados, utilizando a mesma tecnologia ou, nalguns casos, outras tecnologias, para determinar qual o estado da máquina que mudou ou qual a avaria que ocorreu. Em algumas tecnologias, o processo de deteção inicial pode fornecer algumas indicações sobre a causa da anomalia. Assim, existe sempre uma linha ténue entre a deteção e a análise, a tecnologia PdM ideal.

A fase de correção cria um plano de ação para a falha identificada. Por exemplo, se a falha for de desequilíbrio, pode ser corrigida no terreno ou é necessário efetuar o equilíbrio numa oficina. Se for detectado um defeito num rolamento, a ação pode consistir simplesmente em reduzir os intervalos de monitorização até que a máquina possa ser desligada de forma económica, se as operações o permitirem, ou desligada imediatamente, dependendo de vários factores, incluindo o custo da avaria versus a perda de produção.

Ferramentas comuns de manutenção preditiva.

Análise de Vibrações em Máquinas – A vibração é uma das tecnologias mais utilizadas em equipamentos rotativos. Por definição, a vibração é o movimento periódico para a frente e para trás ou para cima e para baixo em torno de um ponto de repouso. A vibração pode detetar e identificar uma grande variedade de falhas mecânicas e de processo.

Falhas típicas identificadas por MVA:

Desequilíbrio mecânico

Desalinhamento – incluindo pé mole

Rotor excêntrico

Eixo dobrado

Fratura do veio

Entre componentes não rotativos

Entre componentes rotativos e não rotativos

Componentes rotativos soltos

Problemas de passagem de lâminas e palhetas

Problema na caixa de velocidades

Defeitos nos rolamentos de elementos rolantes

Esfregar o rotor

Questões de processo:

Cavitação

Problemas de fluxo ou aerodinâmicos

Problemas com o motor de indução AC:

Problemas do rotor: Barras do rotor partidas, rotor excêntrico (excentricidade dinâmica), rotores termicamente sensíveis

Problemas no estator: Folgas de ar desiguais (excentricidade estática), pé macio, enrolamentos soltos ou ferro do estator

Problemas com o controlador do motor:

Algumas falhas limitadas no controlador VFD

Algumas falhas limitadas no controlador do motor DC

Vantagens: medições não invasivas, fácil obtenção de dados de ensaio, amplamente utilizadas e aceites. Desvantagens: não fornece qualquer indicação do estado da qualidade da energia ou de quaisquer outros problemas eléctricos; baseia-se na lei de Newtons F=mA para indicar uma falha incipiente. Isto significa que a capacidade de detetar falhas depende da massa da máquina, as máquinas maiores requerem mais força e, em muitos casos, as falhas passam completamente despercebidas, especialmente nas fases iniciais. Assim, a gravidade das falhas com base nos valores medidos não é necessariamente comparável devido à massa. Por exemplo, se a mesma força criada pelo desequilíbrio numa máquina mais pequena for aplicada a uma máquina maior, a vibração resultante será menor, mas as forças aplicadas ao rolamento serão as mesmas.

Considerações adicionais com o MVA é que a vibração é direcional e os sensores de vibração também são unidireccionais, pelo que apenas medem o movimento na direção da orientação. Além disso, estes sensores apenas medem o movimento no local ou ponto de montagem. Para avaliar o movimento em todas as direcções do movimento são normalmente necessárias três medições em cada ponto. Além disso, nem todos os sensores medem o mesmo movimento, alguns sensores medem o movimento relativo, enquanto outros medem o movimento absoluto, e diferentes sensores têm diferentes gamas de frequência. A utilização de um sensor ou medição incorrecta resulta frequentemente numa avaliação incorrecta do estado da máquina.

Infravermelhos – o calor, tal como a vibração, é também um bom indicador do desenvolvimento de problemas num sistema e a termografia tem-se revelado muito útil nas áreas eléctricas para problemas de ligação. Também é possível identificar outros problemas, tais como desequilíbrios de corrente e pontos quentes em várias áreas do equipamento, utilizando esta tecnologia, mas, normalmente, quando é gerado calor suficiente, a avaria já está bem desenvolvida e, em alguns casos, a temperatura pode mesmo diminuir à medida que a avaria progride. As vantagens da termografia são o facto de não ser intrusiva e de ser fácil de efetuar medições. Desvantagens; talvez a maior desvantagem seja a linha de visão, para identificar uma avaria a câmara deve ser capaz de ver a área, muitas vezes a avaria pode estar escondida atrás de um painel, sob uma tampa de acoplamento, dentro de um armário ou conduta. Para além disso, a termografia tem capacidades de diagnóstico muito limitadas. Quando ocorrem aumentos de temperatura, existem potencialmente muitas causas, sendo necessários testes adicionais, tecnologias e possivelmente inspecções para determinar ou mesmo verificar a causa.

Ultra-sons – É reconhecida como uma tecnologia PdM muito útil. Os instrumentos ultra-sónicos detectam ultra-sons aéreos e estruturais que são inaudíveis para o ouvido humano e alteram-nos eletronicamente para a gama audível. Estes sinais alterados podem então ser monitorizados com auscultadores ou visualizados num visor sob a forma de uma forma de onda temporal ou de uma FFT. Isto permite que técnicos treinados identifiquem as fases iniciais de defeitos em rolamentos de elementos rolantes em equipamento rotativo, fugas de ar em sistemas de ar, descarga de corona em condutores de alta tensão ou rastreio em sistemas eléctricos. As vantagens dos ultra-sons são o facto de não serem intrusivos, de serem realizados enquanto o equipamento está a funcionar e de serem relativamente fáceis de realizar. Desvantagens, deteção limitada de problemas, a ultra-sons apenas identifica algumas falhas e os resultados são normalmente muito subjectivos e dependentes da experiência do técnico.

Nenhuma destas tecnologias normalmente utilizadas fornece indicações sobre todo o sistema do motor, desde a entrada de energia até ao próprio processo. Nalguns casos, a única indicação do declínio da saúde de um sistema de motor é o facto de o motor estar a trabalhar a quente ou possivelmente a disparar.

As fábricas estão a reconhecer rapidamente as vantagens de utilizar a Análise de Assinatura Eléctrica como um elemento chave dos seus programas PdM. Começam a compreender que a AEE não é uma técnica de medição especializada utilizada para identificar anomalias eléctricas obscuras, muito raras ou difíceis de identificar, mas é talvez a tecnologia PdM mais útil e abrangente disponível.

A implementação do SCE como uma tecnologia PdM começa com o instrumento. O ATPOL II portátil, Figura 1, efectua uma captura de dados de 50 segundos no controlador do motor para medir o estado de todo o sistema do motor. Este instrumento portátil e leve efectua e armazena uma captação simultânea das três fases da tensão e da corrente para análise da qualidade da energia e uma captação em tempo real de 50 mseg das formas de onda temporais das três fases da tensão e das correntes para inspeção visual destas informações muito importantes

FIGURA 1 ATPOL II

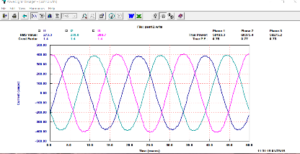

FIGURA 2 FORMA DE ONDA DA CORRENTE EM TENSÃO TRIFÁSICA DE 50 MSEG

Figura 2;. O SCE também efectua internamente uma conversão analógica para digital das formas de onda temporais de tensão e corrente do equipamento elétrico, armazenadas para carregamento num computador anfitrião. A Análise da Assinatura Eléctrica (ESA) é uma tecnologia simples e eficaz, comprovada no terreno, que verifica a qualidade da energia que chega ao motor, bem como o estado do motor e do acionamento.

Todos os dados captados e armazenados podem ser carregados para o computador anfitrião utilizando uma ligação Bluetooth sem fios, um cartão SD de 2 Gbytes ou um cabo de série. Os programas de software Power System Manager (PSM) e ESA fornecidos fornecem os gráficos, tabelas, análises e relatórios necessários para fornecer uma ferramenta PdM muito poderosa que fornece uma análise muito completa de todo o sistema do motor.

A corrente dos motores actua como um transdutor muito eficiente e eficaz, sem as limitações associadas aos sensores de vibração. Qualquer força cíclica ou perturbação no sistema do motor faz com que a corrente do motor seja modulada na frequência da força ou perturbação. As anomalias que ocorrem na corrente dos motores são causadas a jusante do controlador do motor, ao passo que as anomalias na tensão provêm da potência de entrada. Ao identificar quaisquer diferenças nos dados de tensão e corrente, a causa das avarias pode ser separada entre a potência de entrada (a montante do controlador) ou relacionada com o motor, a máquina accionada ou o processo (a jusante do controlador). O ESA avalia a saúde de todo o sistema do motor enquanto a máquina está a funcionar com qualquer carga, em menos tempo do que o necessário para medir a vibração num rolamento utilizando a vibração da máquina.

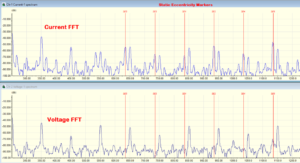

O potente software de análise ESA efectua uma FFT nas formas de onda digitalizadas carregadas e traduz estes dados nas ferramentas, gráficos e ecrãs necessários para uma análise aprofundada de todo o sistema do motor. Esta análise identifica falhas, perturbações ou anomalias, começando com a energia de entrada (dados de tensão), passando pelo equipamento elétrico, a máquina accionada e o próprio processo. Os algoritmos próprios são aplicados a estes dados traduzidos e identificam as falhas. Muitas falhas que anteriormente eram difíceis de detetar são facilmente identificadas utilizando as funcionalidades de análise automática. Ao introduzir detalhes específicos da máquina que são facilmente acessíveis a partir da placa de identificação do motor, o ESA gera uma avaliação completa de todo o sistema do motor. Informações como a velocidade do motor, a tensão, a corrente a plena carga e a potência nominal são introduzidas no software, que cria um relatório de análise fácil de compreender. Para uma análise mais pormenorizada, as informações adicionais que incluem o número de barras do rotor e de ranhuras do estator fornecem mais diagnósticos relacionados com o estado interno do motor, falhas como a excentricidade estática e dinâmica rapidamente confirmadas utilizando marcadores relacionados com a falha (Figura 3).

FIGURA 3 MARCADORES DE FALHAS

As falhas mecânicas podem ser detectadas automaticamente através da simples introdução de informações adicionais sobre a máquina, tais como os números dos rolamentos, a circunferência da correia e as dimensões das polias, o número de palhetas ou lâminas nos impulsores ou o número de dentes nas engrenagens, no software de análise ESA. São inseridos marcadores fáceis de reconhecer nos ecrãs para realçar os picos espectrais que identificam estas forças para analisar a máquina accionada de forma rápida e precisa. Todas as falhas detectadas pelo MVA também podem ser detectadas com o SCE.

O SCE utiliza a percentagem das interrupções de corrente ou de tensão em relação à tensão fornecida ou à corrente do motor para identificar as avarias, o que permite que as avarias sejam detectadas mais cedo com o SCE, uma vez que a resposta a estas forças não é afetada pela massa da máquina ou é limitada pelos problemas de resposta em frequência associados aos sensores de vibração.

Para além da identificação de falhas e anomalias, podem ser aplicadas fórmulas eléctricas padrão para avaliar rapidamente os efeitos energéticos adversos que estas falhas criam.

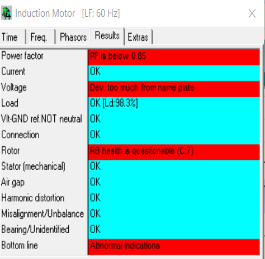

Estudo de caso: Para enfatizar o poder do ESA, uma rápida revisão de uma análise realizada num motor trifásico AC de 700 HP que conduz uma bomba vertical numa fábrica de água. O motor estava a funcionar quente ao toque e os resultados dos testes de vibração da máquina recentemente efectuados mostraram que os níveis gerais de vibração eram muito baixos e que se considerava que estava a funcionar sem problemas, tendo a análise de vibração fornecido a recomendação do sistema do motor de “não ser necessária manutenção”. Foram efectuados vários testes adicionais ao longo dos meses seguintes, mas continuavam a existir dúvidas quanto à causa do problema. Decidiu-se então efetuar o ESA do motor em questão, tendo sido realizados 2 – 50 segundos de testes ESA em simultâneo com os testes de vibração da máquina.

FIGURA 4 RELATÓRIO DE ANÁLISE AUTOMÁTICA

A análise completa do SCE Ver Figura 4 e o relatório foram criados enquanto os dados de vibração ainda estavam a ser recolhidos. 2 semanas mais tarde, o relatório de vibrações continuava a indicar que a bomba vertical não necessitava de qualquer ação de manutenção. O relatório da AEE gerado automaticamente e preenchido à vista identificou várias barras de rotor danificadas Figura 5. O sistema de classificação automática registou um grau de severidade C:7 em 7 e recomendou uma reparação imediata. A corrente do motor está a funcionar em estado de sobrecarga.

![]()

FIGURA 5 RELATÓRIO DE SAÚDE DA BARRA DO ROTOR

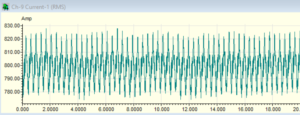

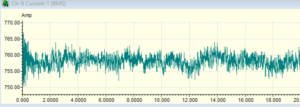

O traço temporal da corrente do motor indicou que a corrente do motor estava a modular 50 amperes de 775 a 825 amperes (Figura 6). A velocidade do motor também estava a funcionar 15 RPM abaixo da placa de identificação. Aplicando a lei de Joules a partir de baixo, a falha estava a fazer com que o motor estivesse a modular 55HP (Figura 6). A FFT mostrou que a frequência da modulação estava na frequência de passagem dos pólos, que é o principal indicador de problemas nas barras do rotor.

FIGURA 6 TRAÇO DE CORRENTE RMS ANTES DA REPARAÇÃO

Lei de Joules para potência trifásica em watts. Potência = Tensão (V) vezes Corrente (I) P=V x I x 1,73

Após inspeção, verificou-se que mais de 30% das barras do rotor estavam danificadas. O motor foi enviado para o fabricante para reconstruir o rotor e substituir as barras do rotor. Após as reparações, a corrente do motor estava dentro dos limites normais e baixou de 800 amperes para 757 sem modulação. A velocidade do motor estava dentro do intervalo esperado e o motor estava a funcionar à temperatura normal de funcionamento (Figura 7).

Embora os dados de vibração anteriores dessem ao motor um bom estado de saúde antes da reparação, os níveis globais de vibração foram reduzidos em mais de 50% após a reparação.

FIGURA 7 TRAÇO DE CORRENTE RMS APÓS REPARAÇÃO

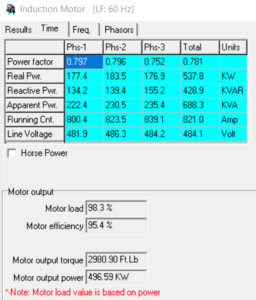

FIGURA 8 TABELA DE QUALIDADE DE ENERGIA

Conclusão: Uma vez que a ESA utiliza a tensão e a corrente dos motores como transdutor para determinar a parte eléctrica e mecânica do equipamento elétrico, está a ser rapidamente reconhecida como a ferramenta ideal para a deteção de avarias eléctricas e mecânicas necessárias para a manutenção preditiva de equipamentos de qualquer tipo. Isto significa que os motores, geradores ou transformadores podem ser testados. O SCE também fornece a capacidade de analisar falhas complexas ou anomalias no sistema de distribuição eléctrica. Esta poderosa ferramenta pode ser utilizada em todas as variedades de motores CA, mas também em qualquer equipamento elétrico, como uma indicação da saúde total de todo o sistema elétrico. Em menos de um minuto, todas as informações necessárias para compilar uma avaliação completa do sistema do motor fornecem uma tabela completa da qualidade da energia (Figura 8), definindo o estado da energia de entrada, a carga do motor e a eficiência do motor. A captação da forma de onda permite ao analista identificar avarias no isolamento ou ligações soltas em qualquer ponto dos sistemas eléctricos. A principal chave para analisar com precisão as falhas eléctricas e mecânicas em equipamentos rotativos, utilizando o SCE, a velocidade real do motor pode normalmente ser calculada a partir dos dados capturados com 1 RPM. Tal como acontece com todas as outras tecnologias PdM, à medida que mais utilizadores implementam novas tecnologias, são descobertas utilizações, técnicas e capacidades adicionais. Uma vez que se trata de uma tecnologia relativamente nova, estão a ser desenvolvidas novas capacidades.