マシン・モニタリングとESAテクノロジーによるプラントの信頼性向上方法

By:ウィリアム・クルーガー、ALL-TEST Pro

全世界で3億台以上の電気モーターがインフラ、大型ビル、産業で使用されている。 これらのモーターは、産業用消費電力の約2/3を占めている。 電気は、製品を生産する機器を作動させたり、工場の設備が実行するために建設されたサービスを提供したりする原動力となるため、工場のほぼすべての分野で必要とされる。 電気は、連続的な流量を必要とし、便利に保管することができず、通常は使用前に検査されないという点でユニークな製品である。 スイッチを入れたりボタンを押したりしたときに電気が点いたりモーターが始動したりすれば、その電気は信頼できるのだ。 しかし多くの場合、モーターシステムに供給される電力の品質が故障や不具合の原因となっている可能性がある。 劣悪な「電力品質」の結果は通常長期にわたるため、問題の原因や要因として見過ごされがちである。 モーターの機械的・電気的状態やドライブの機械的状態とともに、入力電力の品質を知ることは、稼働時間を維持しコストを節約するために、すべての設備で重要です。 このため、工場は試験、状態監視、または予知保全プログラムPdMを導入している。 多くの検査機器が販売されており、測定値、グラフ、レポートを提供し、モーター状態の答えではなく、警告やアラートを提供する。 ESAテクノロジーは、モーター、ドライブ、電気の健全性に関連する答えを、機器が稼動している間に、迅速かつ信頼性の高い回答を提供します。

モーター回路解析 MCAは、非通電状態におけるモーター巻線および接地壁絶縁システムの信頼できる健全性状態を提供します。 連続運転するマシンもある。 この機器を評価するために、産業界は、高価な機器のシャットダウンや致命的な故障につながる前に機器の故障を特定するための予知保全プログラムをプラントに導入している。 そのため、稼働中の機器をテストできる技術が必要となる。 機械振動分析(MVA)、サーモグラフィ、超音波などのPdM技術はすべて、設備が稼動している間に、プラントの配電設備や回転設備の特定の故障を特定する貴重な情報を提供してきた。

しかし、すべてのPdMプログラムが同じではなく、最も効果的なプログラムは複数の技術の必要性を認識している。 最も効果的な予知保全プログラムには、次の3つの段階がある。 1) 検出、 2) 分析 3) 訂正。

予知保全の検出段階:

1) できるだけ多くのマシンを素早くスキャンする

2) 可能な限り多くの潜在的問題を特定する。

3) できるだけ多くの診断を提供する

検出フェーズに続く分析フェーズでは、健全性に劣化が見られた機器を特定する。 この段階では、機械内部のどのような状態が変化したのか、あるいはどのような不具合が発生したのかを特定するために、同じ技術、あるいは場合によっては他の技術を用いた、より詳細な追加テストが必要となることがある。 技術によっては、最初の検出プロセスで異常の原因について何らかの示唆を与えることもある。 つまり、最適なPdM技術である検出と分析の間には、常に微妙な境界線があるのだ。

修正フェーズでは、特定された故障に対するアクションプランを作成する。 例えば、故障がアンバランスの場合、現場で修正できるのか、それともショップでバランスを取る必要があるのか。 ベアリングの欠陥が検出された場合、故障のコスト対生産損失など、いくつかの要因に応じて、運転が許す限り機械を経済的にシャットダウンできるまで監視間隔を短縮するか、直ちにシャットダウンすることが考えられます。

一般的な予知保全ツール。

機械振動解析 – 振動は、回転機器に最も一般的に使用される技術の1つです。 定義によれば、振動とは静止点を中心に周期的に前後または上下に動くことである。 振動は、機械やプロセスのさまざまな不具合を検出し、特定することができます。

MVAによって特定される典型的な故障:

メカニカル・アンバランス

ミスアライメント – ソフトフットも含む

偏心ローター

曲がったシャフト

シャフトのゆるみ

非回転部品間

回転部品と非回転部品の間

回転部品の緩み

ブレードと羽根のすれ違い問題

ギアボックスの問題

転がり軸受の欠陥

ローターがこすれる

プロセスの問題:

キャビテーション

流れや空力的な問題

ACインダクションモーターの問題

ローターの問題ローターバーの破損、偏心ローター(動的偏心)、熱に敏感なローター

ステーターの問題不均等なエアギャップ(静的偏心)、ソフトフット、巻線の緩み、ステーターアイアン

モーターコントローラーの問題

VFDコントローラーのいくつかの限定された故障

DCモーターコントローラーのいくつかの限定された故障

利点、非侵襲的な測定、検査データの入手が容易、広く使用され受け入れられている。 デメリット:電力品質やその他の電気的問題の状態を示す指標はなく、初期の故障を示すにはニュートンの法則F=mAに依存する。 つまり、故障を検出する能力は機械の質量に依存し、大きな機械ほど大きな力を必要とするため、多くの場合、特に初期段階では故障を完全に見逃してしまう。 そのため、測定値に基づく故障の深刻度は、質量の関係で必ずしも比較できるものではない。 例として、小さな機械でアンバランスによって生じる同じ力を大きな機械に加えると、結果として生じる振動は小さくなるが、ベアリングに加わる力は同じになる。

MVAでさらに考慮しなければならないのは、振動には方向性があり、振動センサーも同様に単方向性であるため、方向性のある方向の動きしか測定できないということだ。 さらに、これらのセンサーは、その場所または取り付けポイントでの動きしか測定しない。 全方向の動きを評価するには、通常、各ポイントで3回の測定が必要だ。 さらに、すべてのセンサーが同じ動きを測定するわけではなく、相対的な動きを測定するセンサーもあれば、絶対的な動きを測定するセンサーもある。

赤外線-熱は振動と同様、システム内の問題発生の良い指標であり、サーモグラフィは電気分野で接続の問題に非常に役立つことが証明されている。 また、この技術を使って、電流のアンバランスや機器のさまざまな部分のホットスポットなど、他の問題を特定することも可能だが、通常、十分な熱が発生する頃には、故障は一般的にかなり進行しており、場合によっては、故障が進行するにつれて温度が低下することもある。 サーモグラフィの利点は、非侵入的で測定が容易なことである。 欠点;おそらく最大の欠点は視線であろう。故障を特定するためには、カメラがそのエリアを見ることができなければならないが、多くの場合、故障はパネルの裏、カップリング・カバーの下、キャビネットや電線管の内側に隠れていることがある。 さらに、サーモグラフィの診断能力は非常に限られている。 温度上昇が発生した場合、多くの原因が考えられるため、その原因を特定、あるいは検証するためには、さらなる試験や技術、場合によっては検査が必要となる。

超音波 – 非常に有用なPdM技術として認識されている。 超音波機器は、人間の耳には聞こえない空気中や構造物から発生する超音波を検出し、可聴域に電子的に変換する。 これらの変化した信号は、ヘッドフォンを使ってモニターしたり、時間波形表示やFFTとしてディスプレイで見ることができる。 これにより、訓練を受けた技術者は、回転機器の転がり軸受の欠陥、空気システムの空気漏れ、高電圧導体のコロナ放電、電気システムのトラッキングの初期段階を特定することができる。 超音波の利点は、非侵入的であること、装置が稼動している間に実施できること、比較的簡単に実施できることである。 欠点、問題検出の限界、ウルトラソニックはわずかな故障しか識別できず、結果は通常、技術者の経験に左右され、非常に主観的である。

これらの一般的に使用されている技術では、入力電源からプロセス自体までのモーターシステム全体を表示するものはない。 場合によっては、モーターシステムの健全性が低下していることを示す唯一の兆候は、モーターが高温で作動していること、あるいはトリップする可能性があることである。

工場は、PdMプログラムの重要な要素として電気信号解析を使用することの利点をすぐに認識している。 ESAは、不明瞭で非常に稀な、あるいは特定が困難な電気的異常を特定するために使用される特殊な測定技術ではなく、おそらく最も有用で包括的なPdM技術であることが理解され始めている。

PdM技術としてのESAの導入は、まず装置から始まる。 ハンドヘルドATPOL II(図1)は、モーターシステム全体の状態を測定するために、モーターコントローラーで50秒間のデータキャプチャを実行します。 このポータブルで軽量な装置は、電力品質分析のために電圧と電流の3相すべてを同時にキャプチャし、保存します。また、これらの非常に重要な情報を視覚的に検査するために、電圧と電流の3相すべての時間波形を50msecでライブキャプチャします。

図1 アトポールII

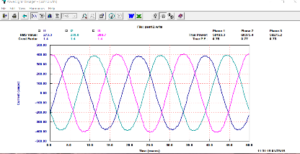

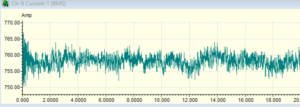

図2 50msecの3相ライブ電流波形

図2;。 ESAはまた、内部で電気機器の電圧と電流の時間波形をアナログからデジタルに変換し、ホスト・コンピューターにアップロードするために保存する。 電気的特性解析(ESA)は、モーターとドライブの健全性だけでなく、モーターに供給される電力品質を検証する、現場で実証されたシンプルで効果的な技術です。

キャプチャされ保存されたデータはすべて、ワイヤレスBluetooth接続、2GバイトSDカード、またはシリアルケーブルを使ってホストコンピュータにアップロードすることができる。 提供されるパワー・システム・マネージャー(PSM)とESAソフトウェア・プログラムは、モーター・システム全体を徹底的に分析する非常に強力なPdMツールを提供するために必要なグラフ、表、分析、レポートを提供します。

モーター電流は、振動センサーに付随する制限を排除した、非常に効率的で効果的な変換器として機能する。 モーターシステム内に周期的な力や中断があると、モーター電流はその力や中断の周波数で変調する。 モーター電流の異常はモーターコントローラーの下流で発生し、電圧の異常は入力電力に起因する。 電圧と電流データの違いを特定することで、故障の原因を、入力電力(コントローラの上流)か、モーター、被駆動機械、またはプロセス(コントローラの下流)に関連しているかを分離することができる。 ESAは、機械振動を使用して1つのベアリングの振動を測定するのに必要な時間よりも短い時間で、機械があらゆる負荷で動作している間、モータシステム全体の健全性を評価します。

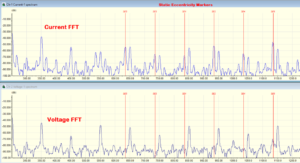

強力なESA解析ソフトウェアは、アップロードされたデジタル波形に対してFFTを実行し、このデータをモーターシステム全体の詳細な解析に必要なツール、グラフ、表示に変換します。 この分析では、入力電力(電圧データ)から始まり、電気機器、被駆動機械、プロセスそのものを通じて、故障、妨害、異常を特定する。 この翻訳されたデータに独自のアルゴリズムが適用され、故障が特定される。 以前は検出が難しかった多くの故障が、自動解析機能を使えば簡単に特定できる。 モータの銘板から簡単にアクセスできる特定の機械の詳細を入力することで、ESAはモータシステム全体の完全な評価を生成します。 モータの回転数、電圧、全負荷電流、定格電力などの情報をソフトウェアに入力すると、わかりやすい分析レポートが作成される。 より詳細な分析には、ローターバーとステータースロットの数を含む追加情報により、モータの内部状態に関連する更なる診断を提供し、静的および動的偏心などの不具合は、不具合に関連するマーカーを使用して迅速に確認される(図3)。

図3 フォルトマーカー

機械的な欠陥は、ベアリング番号、ベルトの円周、プーリーのサイズ、インペラのベーンやブレードの数、ギアの歯数などの追加機械情報をESA解析ソフトウェアに入力するだけで、自動的に検出することができます。転動体ベアリングの欠陥、ギアの噛み合い、ファンブレード、ポンプベーンの通過、またはベルトの問題によって発生する力は、これらの欠陥が発生したときに発生する力を計算することで、簡単に特定することができます。 ディスプレイには認識しやすいマーカーが挿入され、これらの力を識別するスペクトルピークが強調表示されるため、駆動する機械を迅速かつ正確に分析することができる。 MVAで検出されるすべての故障は、ESAでも検出できる。

ESAは、供給される電圧やモーター電流に対する電流や電圧の乱れの割合を使用して故障を特定します。この力に対する応答は、機械の質量に影響されず、振動センサーに関連する周波数応答の問題によって制限されないため、ESAによって故障を早期に検出することができます。

故障や異常を特定するだけでなく、標準的な電気計算式を適用することで、これらの故障が引き起こすエネルギーへの悪影響を迅速に評価することができる。

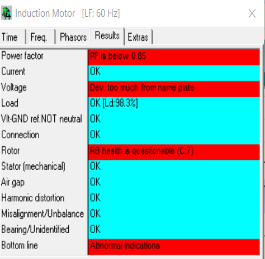

ケーススタディESAの威力を強調するために、700HPの三相ACモーターで給水プラントの縦型ポンプを駆動する解析について簡単にレビューする。 モーターは触ってみると熱く、最近実施された機械の振動テストの結果では、全体的な振動レベルは非常に低く、スムーズに動いていると考えられ、振動分析ではモーターシステムの推奨は “メンテナンスの必要なし “であった。 その後数カ月にわたっていくつかの追加テストが行われたが、問題の原因については疑問が残った。 その後、対象モーターのESAを実施することになり、機械の振動テストと同時に2~50秒のESAテストが実施された。

図4 自動分析レポート

完全なESA分析図4と報告書は、振動データの収集中に作成された。 2週間後の振動レポートでも、縦型ポンプはメンテナンスの必要なしとのことでした。 自動的に作成されたESAの報告書では、損傷したローターバーがいくつか確認された(図5)。 自動採点システムは、深刻度を7段階中C:7とし、早急な修理を推奨した。 過負荷状態でモーター電流が流れている。

![]()

図5 ローターバーの健全性レポート

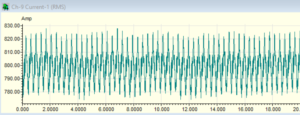

モーター電流の時間トレースは、モーター電流が775アンペアから825アンペアまで50アンペア変調していることを示していた(図6)。 モーターの回転数も銘板より15RPM低い。 ジュールの法則を下から適用すると、故障によりモーターが55HP変調していた(図6)。 FFTの結果、変調の周波数は、ローターバーの問題の主要な指標であるポール通過周波数であった。

図6 修理前の実効電流トレース

電力3相のジュールの法則(ワット単位)。 電力=電圧(V)×電流(I) P=V×I×1.73

点検の結果、ローターバーの30%以上が損傷していることが判明したため、モーターはメーカーに送られ、ローターの再構築とローターバーの交換が行われた。 修理後、モーター電流は正常な範囲に収まったが、800アンペアから757アンペアに下がり、モジュレーションもなくなった。 モーター回転数は予想された範囲にあり、モーターは通常の動作温度で作動していた(図7)。

以前の振動データでは、修理前のモーターは問題なかったのですが、修理後は全体的な振動レベルが50%以上減少しました。

図7 修理後の実効電流トレース

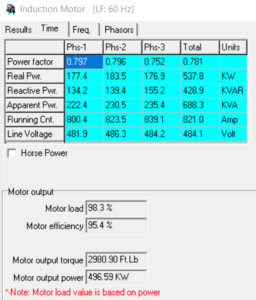

図 8 電力品質表

結論ESAはモータの電圧と電流を変換器として使用し、電気機器の電気的・機械的故障を判定するため、あらゆる種類の電気機器を持つ機器の予知保全に必要な電気的・機械的故障の理想的な検出ツールとして急速に認知されつつある。 つまり、モーター、発電機、変圧器をテストすることができる。 ESAはまた、配電システム内の複雑な故障や異常を分析する能力も提供する。 この強力なツールは、あらゆる種類のACモーターに使用できるが、電気システム全体の健全性を示すものとして、あらゆる電気機器に使用できる。 モーターシステムの完全な評価をまとめるのに必要なすべての情報は、1分以内に、入力電力、モーター負荷、モーター効率の状態を定義する完全な電力品質表(図8)を提供します。 波形をキャプチャすることで、分析者は電気系統のあらゆる場所で絶縁破壊や接続の緩みを特定することができる。 回転機器の電気的・機械的故障を正確に解析するための主な鍵は、ESAを使用することで、通常、取り込んだデータから実際のモーター回転数を1RPMで計算することができます。 他のすべてのPdMテクノロジーと同様に、多くのユーザーが新しいテクノロジーを導入するにつれて、新たな用途、テクニック、機能が発見される。 これは比較的新しい技術なので、新しい機能が開発されている。