Maskinövervakning och hur ESA:s teknik kan förbättra din anläggnings tillförlitlighet

Av: William Kruger, ALL-TEST Pro

Mer än 300 miljoner elmotorer används i infrastruktur, stora byggnader och industrier världen över. Dessa motorer står för ca 2/3 av den industriella energiförbrukningen. Elektricitet krävs i nästan alla delar av anläggningen för att tillhandahålla den drivkraft som antingen driver den utrustning som producerar produkterna eller tillhandahåller de tjänster som anläggningens utrustning byggdes för att utföra. Elektricitet är en unik produkt eftersom den kräver kontinuerligt flöde, inte kan lagras på ett bekvämt sätt och normalt inte inspekteras före användning. De flesta tror att elsäkerheten slutar med en lyckad leverans av ström till anläggningen, om lampan tänds eller motorn startar när man vrider på strömbrytaren eller trycker på knappen så är elen tillförlitlig. Men i många fall kan kvaliteten på den ström som tillförs motorsystemet vara orsaken till ett haveri eller fel. Resultatet av dålig “elkvalitet” är oftast långvarigt och ofta förbises källan eller den bidragande orsaken till problemet. Att känna till kvaliteten på den inkommande strömmen, motorns mekaniska och elektriska skick samt frekvensomriktarens mekaniska skick är viktigt vid alla anläggningar för att upprätthålla drifttiden och spara pengar. Därför har anläggningarna infört program för testning, tillståndsövervakning eller prediktivt underhåll (PdM). Det finns många testinstrument som ger mätningar, diagram och rapporter som snarare ger varningar än svar på hur det står till med din motor. ESA-tekniken ger svar på frågor som rör hälsan hos motorer, drivenheter och elektricitet genom att ge snabba och tillförlitliga svar medan utrustningen är i drift.

Motorkretsanalys MCA ger ett tillförlitligt hälsotillstånd för motorlindningen och jordväggens isoleringssystem i spänningslöst tillstånd. Vissa maskiner körs kontinuerligt. För att utvärdera denna utrustning har industrin implementerat förebyggande underhållsprogram i anläggningarna för att identifiera fel på utrustningen innan de leder till ett dyrt driftstopp eller ett katastrofalt fel. Därför krävs teknik som kan testa utrustningen medan den är i drift. PdM-tekniker som vibrationsanalys av maskiner (MVA), termografi och ultraljud har alla gett värdefull information som identifierar specifika fel i antingen distributionssystemet eller roterande utrustning medan utrustningen är i drift.

Alla PdM-program är dock inte likadana och de mest effektiva programmen tar hänsyn till behovet av flera olika tekniker. De mest effektiva programmen för förebyggande underhåll har tre faser 1) Upptäckt, 2) analys, och 3) korrigering.

Prediktivt underhåll Detekteringsfas:

1) Skannar så många maskiner som möjligt så snabbt som möjligt

2) Identifierar så många potentiella problem som möjligt

3) Ställer så många diagnoser som möjligt

Analysfasen följer efter detekteringsfasen och har identifierat den utrustning som har uppvisat någon försämring av hälsan. Denna fas kan kräva ytterligare mer detaljerade tester med samma teknik eller i vissa fall andra tekniker för att fastställa vilket tillstånd i maskinen som förändrats eller vilket fel som uppstått. I vissa tekniker kan den inledande detekteringsprocessen ge en viss indikation om orsaken till avvikelsen. Det finns alltså alltid en hårfin gräns mellan detektering och analys, den optimala PdM-tekniken.

I korrigeringsfasen skapas en åtgärdsplan för det identifierade felet. Om felet t.ex. är obalans, kan det korrigeras på fältet eller är det nödvändigt att balansera i en verkstad. Om ett lagerfel upptäcks kan åtgärden vara att helt enkelt minska övervakningsintervallen tills maskinen kan stängas av ekonomiskt när driften tillåter eller stängas av omedelbart beroende på flera faktorer, inklusive kostnaden för fel kontra förlorad produktion.

Vanliga verktyg för prediktivt underhåll.

Vibrationsanalys av maskiner – Vibration är en av de vanligaste teknikerna som används på roterande utrustning. Per definition är vibration den periodiska rörelsen fram och tillbaka eller upp och ner kring en vilopunkt. Vibrationer kan upptäcka och identifiera en mängd olika mekaniska fel och processfel.

Typiska fel identifierade med MVA:

Mekanisk obalans

Felskrivning – inklusive mjuk fot

Excentriskt roterande

Böjd axel

Sprucken axel Löshet

Mellan icke roterande komponenter

Mellan roterande och icke-roterande komponenter

Lösa roterande komponenter

Problem med blad och skovlar

Problem med växellåda

Defekter i lager för rullande element

Rotor gnuggar

Processfrågor:

Kavitation

Flödes- eller aerodynamiska problem

Problem med växelströmsinduktionsmotorer:

Problem med rotorn: Trasiga rotorskenor, excentrisk rotor (dynamisk excentricitet), termiskt känsliga rotorer

Problem med stator: Ojämna luftspalter (statisk excentricitet), mjuk fot, lösa lindningar eller statorjärn

Problem med motorstyrenheten:

Några begränsade fel på VFD-regulatorn

Några begränsade fel på DC-motorstyrenheten

Fördelar: icke-invasiva mätningar, lätt att få fram testdata, allmänt använd och accepterad. Nackdelar: ger ingen indikation på elkvalitet eller andra elektriska problem, förlitar sig på Newtons lag F=mA för att indikera ett begynnande fel. Detta innebär att förmågan att upptäcka fel är beroende av maskinens vikt, större maskiner kräver mer kraft, i många fall missas fel helt, särskilt i de tidiga stadierna. Felens allvarlighetsgrad baserat på de uppmätta värdena är därför inte nödvändigtvis jämförbara på grund av massan. Om till exempel samma kraft som skapas av obalans på en mindre maskin appliceras på en större maskin kommer den resulterande vibrationen att vara lägre, men krafterna som appliceras på lagret skulle vara desamma.

Ytterligare överväganden med MVA är att vibrationer är riktade och vibrationsgivare är också enkelriktade, så de mäter bara rörelse i riktning mot orienteringen. Dessutom mäter dessa sensorer endast rörelse vid platsen eller monteringspunkten. För att utvärdera rörelsen i alla rörelseriktningar krävs vanligtvis tre mätningar i varje punkt. Dessutom mäter inte alla sensorer samma rörelse, vissa sensorer mäter relativ rörelse medan andra mäter absolut rörelse, och olika sensorer har olika frekvensområden. Att använda felaktig sensor eller mätning resulterar ofta i en felaktig bedömning av maskinens hälsa.

Infraröd värme, liksom vibrationer, är också en bra indikator på problem i ett system och termografi har visat sig vara mycket användbart inom elområdet för att lösa problem med anslutningar. Det är också möjligt att identifiera andra problem, t.ex. obalans i strömmen och heta punkter i olika delar av utrustningen med hjälp av denna teknik, men när tillräcklig värme genereras är felet i allmänhet väl utvecklat och i vissa fall kan temperaturen faktiskt sjunka i takt med att felet fortskrider. Fördelarna med termografi är att den inte är påträngande och att mätningarna är enkla att utföra. Nackdelar; den kanske största nackdelen är siktlinjen, för att identifiera ett fel måste kameran kunna se området, ofta kan felet vara dolt bakom en panel, under ett kopplingslock, inuti ett skåp eller en ledning. Dessutom har termografi mycket begränsade diagnostiska möjligheter. När temperaturökningar inträffar finns det potentiellt många orsaker, ytterligare testning, teknik och eventuellt inspektioner krävs för att fastställa eller till och med verifiera orsaken.

Ultraljud – Är erkänt som en mycket användbar PdM-teknik. Ultraljudsinstrument detekterar luftburna och strukturburna ultraljud som är ohörbara för det mänskliga örat och omvandlar dem elektroniskt till det hörbara området. De förändrade signalerna kan sedan avlyssnas med hörlurar eller visas på en display som antingen en tidsvågform eller en FFT. Detta gör att utbildade tekniker kan identifiera tidiga stadier av rullningslagerdefekter i roterande utrustning, luftläckage i luftsystem, koronaurladdning på högspänningsledare eller spårning i elsystem. Fördelarna med ultraljud är att det inte är påträngande, utförs medan utrustningen är i drift och är relativt enkelt att utföra. Nackdelar, begränsad problemdetektering, ultraljud identifierar endast ett fåtal fel och resultaten är vanligtvis mycket subjektiva och beroende av teknikerns erfarenhet.

Ingen av dessa vanliga tekniker ger indikering av hela motorsystemet, från den inkommande strömmen till själva processen. I vissa fall är den enda indikationen på att motorsystemet är i dåligt skick att motorn går varm eller eventuellt löser ut.

Fabrikerna inser snabbt fördelarna med att använda elektrisk signaturanalys som en viktig del av sina PdM-program. De börjar förstå att ESA inte är en specialiserad mätteknik som används för att identifiera obskyra, mycket sällsynta eller svåra att identifiera elektriska avvikelser, utan kanske är den mest användbara och omfattande PdM-tekniken som finns tillgänglig.

Att implementera ESA som en PdM-teknik börjar med instrumentet. Den handhållna ATPOL II, figur 1, utför en 50 sekunder lång datainsamling vid motorstyrenheten för att mäta tillståndet hos hela motorsystemet. Detta bärbara, lätta instrument utför och lagrar en samtidig registrering av alla tre spännings- och strömfaserna för elkvalitetsanalys, och en live-registrering på 50 ms av alla tre spännings- och strömfasernas tidsvågformer för visuell inspektion av denna mycket viktiga information

FIGUR 1 ATPOL II

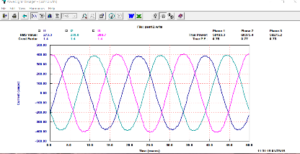

FIGUR 2 50 MSEK 3-FAS VÅGFORM FÖR SPÄNNINGSFÖRANDE STRÖM

Figur 2;. ESA utför också internt en analog till digital omvandling av den elektriska utrustningens spännings- och strömkurvor, som lagras för uppladdning till en värddator. ESA (Electrical Signature Analysis) är en beprövad, enkel och effektiv teknik som verifierar elkvaliteten till motorn samt motorns och frekvensomriktarens hälsotillstånd.

Alla insamlade och lagrade data kan överföras till värddatorn via en trådlös Bluetooth-anslutning, ett SD-kort på 2 GB eller en seriell kabel. Programvarorna Power System Manager (PSM) och ESA innehåller de grafer, tabeller, analyser och rapporter som krävs för att skapa ett mycket kraftfullt PdM-verktyg som ger en mycket grundlig analys av hela motorsystemet.

En motorström fungerar som en mycket effektiv omvandlare utan de begränsningar som är förknippade med vibrationsgivare. Varje cyklisk kraft eller störning i motorsystemet gör att motorströmmen moduleras med kraftens eller störningens frekvens. Anomalier som uppstår i motorströmmen orsakas nedströms från motorstyrenheten, medan anomalier i spänningen kommer från inkommande ström. Genom att identifiera eventuella skillnader i spännings- och strömdata kan orsaken till felen separeras mellan inkommande ström (uppströms om styrenheten) eller relaterad till motor, driven maskin eller processen (nedströms om styrenheten). ESA bedömer hälsan hos hela motorsystemet medan maskinen körs oavsett belastning, på kortare tid än vad som krävs för att mäta vibrationerna i ett lager med hjälp av maskinvibration.

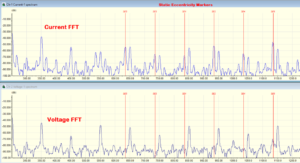

Den kraftfulla analysprogramvaran ESA utför en FFT på de uppladdade digitaliserade vågformerna och översätter dessa data till de verktyg, grafer och displayer som krävs för en djupgående analys av hela motorsystemet. Denna analys identifierar fel, störningar eller anomalier som börjar med inkommande ström (spänningsdata) via den elektriska utrustningen, den drivna maskinen och själva processen. Egna algoritmer tillämpas på dessa översatta data och identifierar fel. Många fel som tidigare var svåra att upptäcka identifieras enkelt med hjälp av de automatiska analysfunktionerna. Genom att ange specifika maskindetaljer som är lätt åtkomliga från motorns typskylt genererar ESA en fullständig utvärdering av hela motorsystemet. Information som motorvarvtal, spänning, fullastström och märkeffekt matas in i programvaran som sedan skapar en lättförståelig analysrapport. För mer detaljerad analys ger ytterligare information som inkluderar antalet rotorstänger och statorspår ytterligare diagnostik avseende motorns interna tillstånd, fel som statisk och dynamisk excentricitet bekräftas snabbt med hjälp av felrelaterade markörer (Figur 3).

FIGUR 3 FELMARKERINGAR

Mekaniska fel kan upptäckas automatiskt genom att ytterligare maskininformation, t.ex. lagernummer, remomkrets och remskivestorlekar, antalet skovlar eller blad på impellrar eller antalet tänder på kugghjul, matas in i ESA:s analysprogram. De krafter som skapas av rullagerdefekter, kugghjul i ingrepp, fläktblad, pumpvingar eller remfel kan lätt identifieras genom beräkning av de krafter som skapas när något av dessa fel inträffar. Markörer som är lätta att känna igen sätts in i displayerna för att markera de spektraltoppar som identifierar dessa krafter så att den drivna maskinen kan analyseras snabbt och exakt. Alla fel som detekteras med MVA kan också detekteras med ESA.

ESA använder procentandelen av ström- eller spänningsstörningar i förhållande till matningsspänning eller motorström för att identifiera fel, vilket gör att felen kan upptäckas tidigare med ESA eftersom svaret på dessa krafter inte påverkas av maskinens massa eller begränsas av frekvenssvarsproblem som är förknippade med vibrationssensorer.

Förutom att identifiera fel och avvikelser kan elektriska standardformler användas för att snabbt bedöma de negativa energieffekterna som dessa fel skapar.

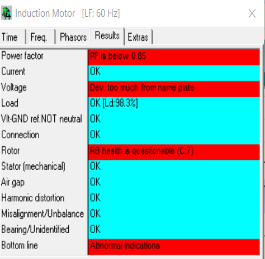

Fallstudie: För att understryka hur kraftfull ESA är, en snabb genomgång av en analys som utförts på en 700 HP trefas AC-motor som driver en vertikal pump i ett vattenverk. Motorn var varm vid beröring och resultaten från den nyligen utförda vibrationstestningen av maskinerna visade att de övergripande vibrationsnivåerna var mycket låga och ansågs gå smidigt, vibrationsanalysen gav motorsystemet rekommendationen “inget underhåll nödvändigt”. Flera ytterligare tester utfördes under de kommande månaderna, men frågetecknen kring orsaken till problemet kvarstod. Det beslutades då att utföra ESA av den aktuella motorn, 2 – 50 sekunders ESA-prov utfördes samtidigt med vibrationsprov av maskineriet.

FIGUR 4 AUTOMATISK ANALYSRAPPORT

Den fullständiga ESA analysen Se Figur 4 och rapporten skapades medan vibrationsdata fortfarande samlades in. 2 veckor senare gav vibrationsrapporten fortfarande den vertikala pumpen inget behov av underhållsåtgärder. Den automatiskt genererade ESA-rapporten som färdigställdes på plats identifierade flera skadade rotorbalkar Figur 5. Det automatiska klassificeringssystemet noterade en allvarlighetsgrad C:7 av 7 och rekommenderade omedelbar reparation. Motorströmmen körs i ett överbelastat tillstånd.

![]()

FIGUR 5 ROTOR BAR HÄLSORAPPORT

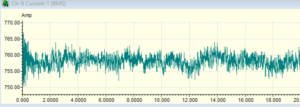

Tidskurvan för motorströmmen visade att motorströmmen modulerades med 50 ampere från 775 till 825 ampere (Figur 6). Motorvarvtalet var också 15 varv per minut lägre än det nominella. Genom att tillämpa Joules lag underifrån orsakade felet att motorn modulerade 55HP (Figur 6). FFT visade att modulationsfrekvensen låg vid polövergångsfrekvensen, vilket är den främsta indikatorn på problem med rotorbarren.

FIGUR 6 RMS-STRÖMKURVA FÖRE REPARATION

Joules lag för effekt 3 fas i watt. Effekt = Spänning (V) gånger Ström (I) P=V x I x 1,73

Vid inspektionen visade sig över 30% av rotorstängerna vara skadade, motorn skickades till tillverkaren för att bygga om rotorn och byta ut rotorstängerna. Efter reparationerna var motorströmmen inom det normala intervallet och sjönk från 800 ampere till 757 utan modulering. Motorvarvtalet låg inom det förväntade intervallet och motorn kördes vid normal driftstemperatur (Figur 7).

Även om de tidigare vibrationsdata visade att motorn var helt okej före reparationen, minskade de totala vibrationsnivåerna med över 50% efter reparationen.

FIGUR 7 RMS-STRÖMKURVA EFTER REPARATION

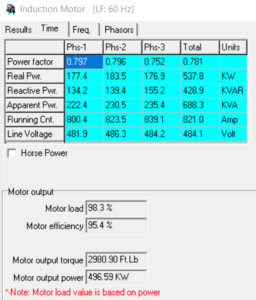

FIGUR 8 TABELL ÖVER ELKVALITET

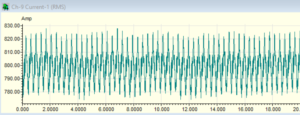

Slutsats: Eftersom ESA använder motorernas spänning och ström som transducer för att bestämma elektriska och mekaniska egenskaper hos elektrisk utrustning, blir det snabbt erkänt som det perfekta detekteringsverktyget för både elektriska och mekaniska fel som krävs för prediktivt underhåll för utrustning som har någon typ av elektrisk utrustning. Detta innebär att motorer, generatorer eller transformatorer kan testas. ESA ger också möjlighet att analysera komplexa fel eller avvikelser i det elektriska distributionssystemet. Detta kraftfulla verktyg kan användas på alla typer av AC-motorer och all elektrisk utrustning som en indikation på det totala hälsotillståndet i hela det elektriska systemet. På mindre än en minut samlas all information som krävs för att göra en fullständig utvärdering av motorsystemet in, vilket ger en komplett elkvalitetstabell (Figur 8) som definierar tillståndet för inkommande ström, motorbelastning och motoreffektivitet. Med hjälp av vågformsupptagningen kan analytikern identifiera isolationsbrott eller lösa anslutningar var som helst i elsystemet. Den viktigaste nyckeln till korrekt analys av elektriska och mekaniska fel på roterande utrustning, med ESA kan det faktiska motorvarvtalet vanligtvis beräknas från de insamlade data med 1 RPM. Som med alla andra PdM-tekniker upptäcks nya användningsområden, tekniker och möjligheter i takt med att fler användare implementerar nya tekniker. Eftersom detta är en relativt ny teknik håller nya funktioner på att utvecklas.